Поиск в системе

Результаты поиска по тегам 'оборудование'.

Найдено 41 результат

-

Как укомплектовать пилотный цех?

kolbaska создал тему форума в Управление и организация производства

Доброго всем дня! Подскажите, какие миниатюрные аналоги производственного оборудования наиболее удобны для тестовой лаборатории? Проектируем цех для изготовления в минимальных объёмах (до 5 кг, грубо говоря) основных видов МП: цельнокусковые (естественно с инъектом) деликатесы, ветчины, пельмени и колбасы в/к, варёнка. Видела разные виды оборудования, но, например, куттер на 20л без вакуума, а нам вакуум принципиален. Ну и куттер в виде кастрюли - тоже такое себе. Пароконвектомат с карманным дымогенератором вместо термокамеры, например.. Может кто-то знает компанию, которая делает миниатюрное пилотное оборудование или конкретные модели. Буду рада любым советам!- 15 ответов

-

- оборудование

- куттер

-

(и еще 1 )

Отмечено тегом:

-

Помощь в выборе термокамеры для производства.

cook создал тему форума в Термообработка, копчение и сушка

Здравствуйте. Помогите подобрать термокамеру 4-х рамку для производства. На данный момент есть опыт работы на Doleschal и Vemag. На производстве большой ассортимент продукции, в том числе размещенных и на сетках. Необходимо надежная термокамера.Кто что может посоветовать из своего опыта с описанием достоинств и недостатков?-

- оборудование

- термокамера

-

(и еще 5 )

Отмечено тегом:

-

Хочу поговорить и отечественных производителях оборудования. Именно оборудования. С производителями ингредиентов и упаковки иная ситуация. Они реально иные. Производители оборудования в России - это отдельная тема. Обидная для производителей оборудования. Обидная, потому что именно в продажах оборудования скапливается огромное количество хитровыдуманных шустрил, которые проявляют максимум некомпетентности. Обычно в продажах оборудования их привлекает большая маржинальность, т.е. деньги. Эти люди думают только о сиюминутной выгоде для себя любимых. Выгода для компании в которой они работают их не интересует в принципе. Голова у них зачастую просто не работает. В популярном ситкоме "Кухня" на канале СТС, шеф-повар называл тех, кто не может думать и работать "инвалидами". Я решил тоже так называть недееспособных представителей нашей индустрии. Я всегда с уважением относился к отечественным производителям оборудования для мясопереработки. Это развитие. Это наша смекалка. Это рабочие места. Это наша пищевая нержавейка. Я всегда пытался идти с ними на контакт. Я постоянно пишу письма и запросы в компании кто производит что-то в России и предлагаю сотрудничество. Сотрудничество предлагаю бесплатное. На условиях - вы мне даете статью с описанием уникальности или особенностей вашего оборудования, а я размещаю у себя на портале статью, которую прочитает множество технологов. Ключевое слово - бесплатно. Я предлагал не раз рассказать о производстве. Сделать обзор, показать фотографии. Перенять зарубежный опыт продвижения бренда. Но тишина. Однажды долго уговаривал, но добился приглашения на один завод по производству клипс для колбасной промышленности. Сделал фото-репортаж, потратил на это целый день и кучу бензина пока ехал до производства. Все бесплатно - ради хорошего материала для портала "Мясной Эксперт". Но когда ген.дир. посмотрел материал, то очень сильно испугался, что в вдруг конкуренты чего лишнего узнают о производстве, которое, если честно ничем особенным от такого же производства у других компаний не отличалось. Материал мне публиковать запретили. Было потрачено время на очередных "инвалидов". Однажды в интернете я нашел сайт отечественного производителя отечественного оборудования. Обратился в компанию по e-mail. Мне ответили не разработчики, а представитель интернет-агенства, который сказал, что они занимаются продвижении их продукции на рынке. Статьи с сайта мне публиковать не разрешили - чтобы из-за высокой проходимости посетителей на моем сайте их оф. сайт не опустился ниже в поисковике. Они называют это особенностью продвижения в интернете. Их название не на слуху - наверно потому что очень раскрученная марка. Это как Бентли - оно в рекламе не нуждается )) И так все знают и хотят. Или яркий пример с производителями термокамер. Однажды на выставке я в самом углу одного из павильонов нашел русскую термокамеру бренда, о котором я раньше не слышал, сделанную в российской глубинке. Пульт управления и электроника зарубежные, но как говориться, хоть так. Зато собрана и разработана в России. Долго с ними переписывался. Просил статью для размещения у себя на сайте. Мне все писали, что пришлем, что отправим. Года три прошло Вчера связался еще с одной компанией производящей оборудование из северной столицы. Мне уже кажется, что у них тоже работают "инвалиды". Свои мысли и соображения или предложения к сотрудничеству можно публиковать в теме. P.S. Может я чего-то не знаю? Может мне больше всех надо? Может эти компании у всех на слуху, а я просто не знал? P.S.S. Я надеюсь, что мне просто не везло и есть правильные производители отечественного оборудования.

-

Вопрос по пневмоцилиндрам и официальным поставщикам

Дмитрий2016 создал вопрос на форуме в Срочная технологическая помощь

Здраствуйте, вопрос по пневмоцилиндрам, на инъекторе вышел из строя пневмоцилиндр, начался поиск нового, пневмоцилиндров или ремкомплектов фирм Festo и Camozzi у официальных поставщиков в наличии не оказалось, под заказ минимум ожидания 45 дней, и то под вопросом, в связи со сложившиеся ситуацией поставка вообще может сорваться. Так вот в чем вопрос, какими фирмами, возможно нашими, либо качественным китаем можно заменить эти брэнды.У кого есть опыт, либо может быть посоветуете фирмы, у которых нет напряженки с поставками. -

Вопрос такой. Одна компания собирается в R&D запустить пилотный цех для отработки рецептур. Какое оборудование вы посоветуете приобрести для пилотного цеха? Куттер Иньектор Шприц + перекрутчик Массажер Термокамера Конвектомат и т.п. Чтобы это было все маленькое и можно было делать замесы по 30-70 кг, качественно, с разаработкой.

- 42 ответа

-

- цех

- пилотный цех

-

(и еще 2 )

Отмечено тегом:

-

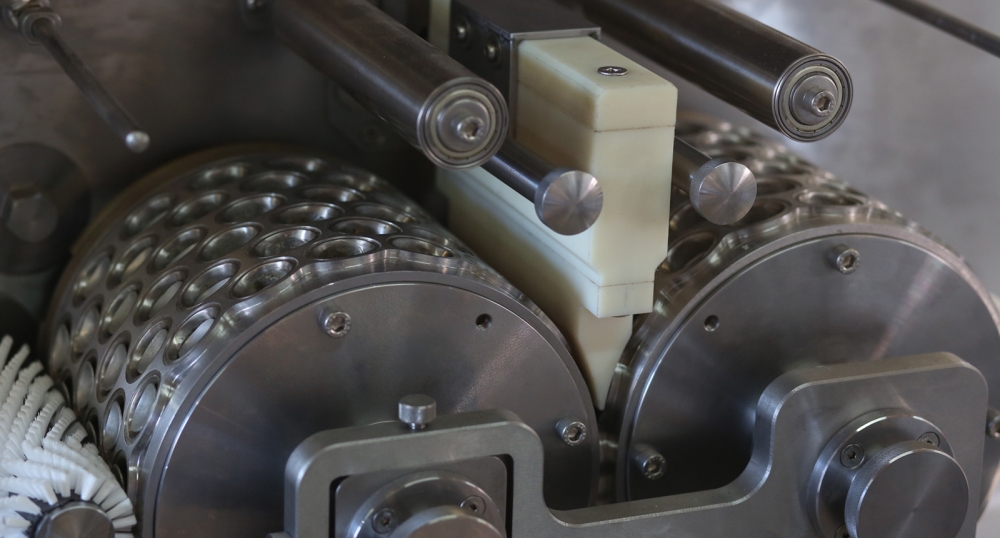

Рубрика "Как выбрать пельменный аппарат?" КБ «Технология» и их пельменные аппараты Стоит лишь отнестись к приобретению машины, производящей пельмени, без должной щепетильности – жди беды. В подтверждение тому на нашем форуме собрано множество живых свидетельств. Внесу свою лепту в дело уменьшения количества печальных историй про производителей, приобретших пельменный аппарат, который не отвечает их запросам. Для того расскажу вам про очень интересного производителя из Омска - КБ «Технология». Аппарат для производства пельменей и вареников СД-800,1000 Формула идеального пельменя Скептицизм – мое второе «я». И я не мог пройти мимо одной фразы с сайта КБ «Технология». Там утверждается, будто участники программы «Контрольная закупка» оценили пельмени, произведенные на оборудовании КБ «Технология», более прочих. В высказываниях о влиянии оборудования на вкус продуктов заключена самая что ни на есть сермяжная правда. С этим я спорить не стану. Предлагаю разобраться - могут ли пельмени, созданные на аппаратах КБ «Технология», произвести впечатление не только на участников «Контрольной закупки», но и – на Мясного Эксперта. Начнем с фарша. Не побоюсь обвинений в очевидности - в нем важен вкус. Аппарат должен предоставлять возможность работать с пельменной начинкой, имеющей разную консистенцию, разную рецептуру. Чтобы сохранить вкусовые оттенки фарша, необходимо не допустить его нагревания при формировании изделия. Тут поставим аппаратам КБ «Технология» первый плюс. На них используются винтовые насосы, которые гарантированно оберегают фарш от нагрева. Фаршевый насос. Консистенция - это весомое дополнение ко вкусу. Это, вообще, чуть ли не ключевой показатель, например, для «того самого» домашнего пельменя. Фарш для него готовится непременно на волчке. Многие пельменные аппараты перед рубленым фаршем могут спасовать. Но только не аппараты КБ «Технология». Распределитель цевка с прямой подачей фарша обеспечивает бесперебойную работу, даже при попадании в нее крупных включений (до 15 мм) жилок или лука. Собственно, эта же система фаршеподачи легко справляется с цельными ягодами при производстве вареников. Важно, что уже упомянутый ранее винтовой насос предотвращает не только нагрев, но и перетирку фарша. Здесь мы ставим второй плюс. Быстросъемные формующие элементы Конечно, пельмень - это еще жирность и сочность. Они же - головная боль наших коллег, вставших на тернистый путь пельменного ремесла. Шланги подачи на многих машинах безбожно забиваются. Для производителя это оборачивается не просто потерями от простоя. Серьезные издержки связаны с разработкой сбалансированного фарша под возможности неудачного аппарата. Для этого нередко приходится привлекать специалистов со стороны, использовать пищевые добавки, уменьшать количество мясного сырья. Это серьезная проблема. КБ «Технология» предлагает для жирных и проблемных фаршей специальные распределители и особые шланги. Это еще одно преимущество, которое не может не отразиться позитивно на вкусе пельменей. К слову, специалисты компании непосредственно на производстве у клиента производят пуско-наладку аппаратов под разные фарши, если в том вдруг возникает необходимость. И, главное, коллеги заверили меня, что не делают разницы между крупным заводом и владельцем чебуречной. Посмотрим официальные видео на канале производителя. Линия для крупного завода: Для небольшого производства или чебуречной (на 0:30 как раз вышеописанный шланг хорошо видно): Продолжу об очевидном и перейду к тесту. К нему у нас, пожалуй, два основных требования. Прежде всего, оно должно держать форму пельменя, которая б красноречиво свидетельствовала о его благородном происхождении и побуждала б потребителя к покупке. Кроме того, при минимальной толщине тесто должно быть максимально прочным, эластичным, с надежным швом. На аппаратах КБ «Технология» используется раскаточный способ работы с тестом. В качестве альтернативы этим способам обычно противопоставляют экструзию. Смею утверждать, что раскатка обладает одним неоспоримым преимуществом. Она исключает нагрев теста. В нем не происходит коагуляции белка. Тесто не нагревается, благодаря поэтапной раскатке и возможности регулировки зазоров валков на аппарате. Это реально влияет на вкус и на прочностные характеристики сформованного пельменя. Не забудем поставить еще один плюс напротив этого пункта. Предварительная тестоподача в аппаратах КБ «Технология» - это жёсткая замкнутая конструкция. В ней в двух опорах зажаты валки, снабженные четырьмя загребающими лопастями. Эффективность конструкции обеспечивается мощными прямыми приводами. Механизм тестоподачи позволяет работать с самым крутым тестом с минимальным содержанием влаги. Следом на раскатке верхний узел разминает тестовую заготовку из 3-4 слоев. Раскаточный узел 3 раза прокатывает заготовку. По тесту равномерно распределяется влага и выходит воздух. Тесто попадает в узел основной раскатки. Это жесткая рама с двумя опорами валков тестораскатки. Отдадим должное сибирским инженерам – они предусмотрели возможность плавной регулировки зазоров валков в диапазоне от 02 мм до 12 мм. Дополнительный буртик формующей ячейки барабана позволяет создать идеальный шов – узкий и надежный. Кстати, на каждом аппарате установлено устройство рециркуляции облоя теста, которое может быть вновь использовано в работе. Принцип работы пельменного аппарата Итак, мы получаем пельмень наполняемостью от 50/50% до 70/30%. Ему не ведома проблема трещин при замораживании. Он не раскроется ни при варке, ни после нее. Он не даст просочиться из себя ни капле волшебного пельменного бульона. И вид, и вкус этого пельменя, и ощущения, которые возникают при его поедании, делают этот пельмень максимально походящим на домашнего собрата. В общем, я вынужден, что случается крайне редко, согласиться с участниками программы «Контрольная закупка». Немного сухой технической информации Оборудование от КБ «Технология» произведено исключительно из нержавеющей стали, в соответствии со здравым смыслом и требованиями всевозможных российских и международных стандартов, в частности, - системы ХАССП. Производительность аппаратов от 250 до 900 кг/ч. Стандартный набор формующих барабанов для каждого аппарата превышает 10 штук. Впрочем, разнообразие форм пельменей ограничено лишь вашей фантазией. Под каждого клиента КБ «Технология» разрабатывает абсолютно уникальную гамму форм, в том числе с возможностью нанесения на них всевозможных конгрефов. Диапазон выпускаемых пельменей по весу разнится от 1.5 до 25 граммов. Можно делать дюшпара - крохотные азербайджанские пельмени из тончайшего теста. Менять барабаны, равно как и настройки соотношения теста и начинки, совсем не сложно. В общем, самореализуйся – не хочу. Альбом с наиболее популярными формами пельменей и вареников (кликабельно): Барабаны практически вечные и не требует закалки. Это достигается, благодаря их креплению, которое имеет исключительно жесткую конструкцию с зазором между барабанами в 0.1 мм. По желанию клиента, КБ «Технология» производит упрочнение поверхностей барабанов методом криоазотирования. Это актуально для производителей, использующих фарш с костным остатком. Для тех, кто работает с фаршами мехообвалки. И эта опция предоставляется бесплатно. Зазор между телом барабана и штоком толкателя настолько узок, что минимализирует возможность попадания в корпус формующего барабана теста, фарша и лука. Это, помимо прочего, избавляет от лишних усилий при мойке аппарата. Использование пружинных толкателей позволяет легко снимать и устанавливать на место формующие барабаны. И как следствие, опять же упрощает их мойку. Также легко снимаются для обработки валки и конвейерные ленты. Беспрепятственно моется и фаршевый насос – спасибо откидывающемуся бункеру. Съемные формующие элементы Информация для инженеров и механиков для принятия решения о покупке машины. На всем оборудовании КБ «Технология» стоят редукторы Транстехно, японские подшипники NSK, электроника Шнайдер. Выбор пельменного аппарата КБ «Технология» Особо выделим процедуру приобретения аппарата в КБ «Технология». Ей предшествует тест-драйв. Любой желающий может воспользоваться услугами выездной бригады КБ «Технология». Она непосредственно на производственной площадке потенциального заказчика продемонстрирует функционал приглянувшегося оборудования. При этом будет возможность опробовать собственную рецептуру в разных режимах на разных барабанах. И все это совершенно бесплатно. При этом КБ «Технология» предлагает подогнать любую из своих машин под конкретный запрос каждого заказчика. Под его уникальные замыслы, бюджеты, объемы производства, специфику локального рынка и т.п. И если все получилось, то конструкторское бюро предоставляет клиенту уникальную возможность – стать свидетелем появления своего уникального аппарата на свет: от создания 3D-модели до процесса сборки. И на последок… В числе наиболее значимых, на мой взгляд, регалий КБ «Технология» - 20 патентов, а также - список клиентов. Примечательно, что среди них самые разные компании: с разными объемами, с разным подходом к продукту, к дистрибуции, к бизнесу вообще. В их числе монстры отрасли и семейные производства. Есть клиенты и из-за рубежа. Причем не только из Ближнего Зарубежья, но, например, из Германии. Это группа Монолит, которой, казалось бы, проще было б приобрести известное на весь мир оборудование из Италии. Кстати, присутствие в списке зарубежных клиентов красноречиво говорит об уровне сервисного обслуживания. А это, как правило, далеко не самая сильная сторона отечественного производителя. Мясной Эксперт

- 15 ответов

-

- 3

-

-

-

- пельменный аппарат

- чебурек

-

(и еще 10 )

Отмечено тегом:

-

Обратились ко мне знакомые. Рассказали длинную историю, как разворовывалось предприятие и как пропали машины. Машины нашли, но шильдики уничтожены. Предприятию нужно доказать, что машина принадлежит им, но уничтожена, шильдики сбиты, а оборудование покупалось уже б/у, так что на завод производитель не позвонить. А перед вами, коллеги, я поставлю вопрос нейтральный, чтобы не вдаваться в детали судов и разбирательств. Вопрос такой: если сбит шильдик, как можно идентифицировать машину? Па примере вариовака: и куттера Зейдельман:

-

Посоветуйте, пожалуйста, пилу ленточную настольную. отруба на стейки резать для HoReCo. и у кого купить заодно.

- 4 ответа

-

- оборудование

- покупка

-

(и еще 2 )

Отмечено тегом:

-

Добрый день, коллеги! Поделитесь, пожалуйста, своим производственным опытом и помогите определиться с выбором эмульситатора. Рассматривается вариант установки связки куттера (300 литров) и эмульситатора для производства 10-15 тонн сосисок/сарделек/колбас эконом-класса (МДМ+эмульсии) в смену. Ожидаем сокращение времени производства замеса и, соответственно, увеличение производительности в сравнении с использованием одного лишь куттера. При этом требуется получить такую же гладкую, идеальную разработку, как и в куттере, без потерь во вкусе и консистенции. Самый сложный вопрос: чей эмульситатор лучше по критериям цена/качество/удобство в ремонте и эксплуатации? На что следует обратить внимание при выборе эмульситатора? Какие проблемы при работе самые частые? Будет ли экономия времени, электроэнергии или еще какая-нибудь? Будет ли разработка лучше, чем только при использовании куттера? Изменится ли консистенция, вкус готового продукта? Стоит ли вообще покупать эмульситатор? Спасибо!

- 8 ответов

-

- эмульситатор

- микрокуттер

-

(и еще 2 )

Отмечено тегом:

-

Какой аппарат для пельменей выбрать? Есть вопросы!

мясодел создал тему форума в Оборудование Машины и Инструмент

Приветствую уважаемые коллеги! На форум привело желание выбрать правильный пельменный аппарат. Хотелось пообщатся с человеком реально работающем на аппарате. Меня например вполне устраивают заявленные характеристики ПП-5.... но информацию от продавца это одно... От продавцов других подобных аппаратов доводилось слышать и негативную информацию, как то что довольно высокие требования по фаршу. Не попал в нужный параметр по жирности, консистенции и пр. и подача фарша останавливается либо становится нестабильной.... и пр. Буду премного благодарен любой консультации от практика. Можно в личку. Заранее спасибо! С Уважением. -

Компания «Адопус-Консалт» (Москва) сообщает об открытии нового сайта, посвященного вопросам дефростации – www.дефростация.рф На сайте представлены материалы по трем основным современным направлениям дефростации пищевого сырья (в первую очередь – мясного): микроволновая дефростация, дефростация в массажерах, дефростация в специализированных камерах. На страницах сайта можно найти информацию как о каждом методе отдельно, так и в сравнении с другими методами. Для удобства пользователей материалы поделены на направления – мясо и птица, рыба и морепродукты, масло и творог, фрукты и соки. Статья на эту тему: https://meat-expert.ru/articles/12

-

Добрый день коллеги! Подскажите пожалуйста, какой кутер выбрать вакуумный или нет, на что ещё обращать внимание, шприц вакуумный с перекрутчиком, роторный или шнековый, массажёр с наклоном или нет, с лопостями или ребрами, на что обращать внимание при выборе. Собираемся делать колбасы варёную, в/к, п/к, деликатеску с костью и без.

-

Уважаемые Коллеги! Информирую Вас о том, что открыто официальное представительство компании Albert Handtmann Maschinenfabrik GmbH & Co. KG в России. С декабря 2015 мы находимся по адресу 141400, г. Химки, Московская область, Коммунальный проезд, владение 30. На площади более 1700 м2 мы имеем офис, собственный склад оборудования и запасных частей к оборудованию Handtmann, а также сервисную зону для ремонта и технического обслуживания машин. Следует отметить, что деятельность нашей компании не ограничивается только поставками оборудования и запасных частей. В нашем штате имеется отдел высококвалифицированных сервисных инженеров, готовых оказать помощь в решении Ваших проблем и ответить на все интересующие вопросы. Завод Handtmann является ведущим мировым производителем вакуумных шприцов и систем порционирования для пищевой промышленности. Машины Handtmann предназначены для широкого спектра применения, начиная от классических колбасных изделий до инновационных категорий продуктов: Мясо Колбаса Сыр Рыба Полуфабрикаты Начинки Мясной фарш Деликатесные продукты Тесто Прочие пастообразные массы Мы стремимся к долгосрочным, стабильным и взаимовыгодным партнерским отношениям, поэтому всегда готовы оказывать максимальную поддержку на всех этапах развития Вашего производства. Мы верим, что залогом успеха является эффективная совместная работа, поэтому высоко ценим каждого нашего партнера. Будем рады видеть Вас в числе наших партнеров. По любым интересующим вопросам обращайтесь: ООО «Хандтманн Машин Фактори» 141400 Россия, Московская область, г.Химки, Коммунальный проезд вл. 30 Tel. +7 499 11 000 53 @: info@handtmann-russia.ru Web: Хандтманн.рф Это сообщение было вынесено в раздел новостей.

-

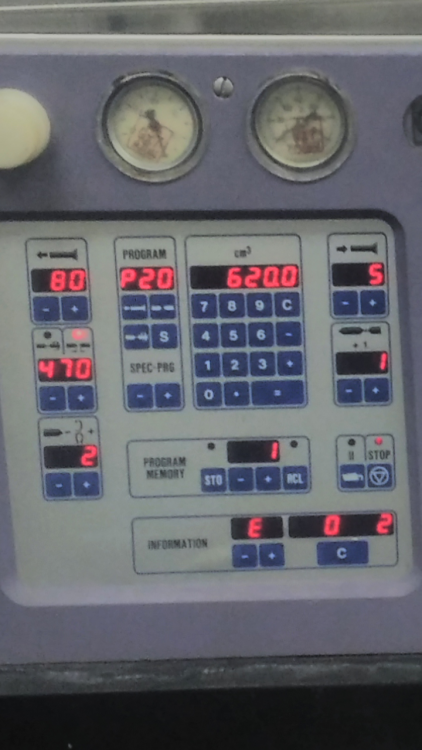

Handtmann VF 300 - ошибка E02. Шприц не запускается.

Vas создал тему форума в Оборудование Машины и Инструмент

Добрый день! На шприце ошибка Е02 , шприц не запускается от клипсатора . Подскажите , кто знает, что означает ошибка? И где можно достать мануал по шприцу Handtmann VF300 или хотя бы списки ошибок? Спасибо! -

Предлагаем вашему вниманию клипсаторы (промышленные, аналог Poly-clip FCA 3430-18, Alpina 18/15). Сегодня на смену ручной опломбировке пришли функциональные и удобные в эксплуатации клипсаторы различных видов: -настольные и на сатине; -ручные, полуавтоматические и автоматические; -односкрепочные или двухскрепочные; -одиночного или двойного клипсования. Оборудование используется в пищевой промышленности для упаковки хлебобулочных, кондитерских, молочных, макаронных и сыпучих изделий в пакеты, оболочки или сетки. Клипсатор для сетки часто используется для упаковки овощей и фруктов. Широко применяется данное упаковочное оборудование на предприятиях, которые занимаются переработкой мяса и изготовлением колбасных изделий. Клипсатор для колбасы позволяет соединить концы натуральной или искусственной оболочки посредством клипс, придав изделию товарный вид и предотвратив несанкционированное вскрытие товара. Цена по запросу. Подробности по телефонам: +7 495 989-66-30 +7 495 726-82-36 Присылайте Ваши заявки на email: info@4nax.ru

-

- клипсаторы китай

- клипсаторы

-

(и еще 2 )

Отмечено тегом:

-

Термодымовая камера (универсальная термокамера, коптильно-варочная камера) (производство Китай) предназначена для термической обработки, сушки, варки, копчения различной мясной продукции, курицы и рыбы. Термокамеры используются мясоперерабатывающими предприятиями при производстве вареных колбас, сосисок, сарделек, варено-копчёных колбас, ветчин, мясных деликатесов и пр. Цена по запросу. Подробности по телефонам: +7 495 989-66-30 +7 495 726-82-36 Присылайте Ваши заявки на email: info@4nax.ru

-

- термокамера

- китай

-

(и еще 1 )

Отмечено тегом:

-

"Мясной Эксперт: Сервис" это: 1. Диагностика б/у оборудования: исправность, дефектовка и расчет стоимости ремонта в случае неисправности; степень износа, прогноз остаточного ресурса и предстоящих расходов на ремонт; 2. Техническая экспертиза б/у и нового оборудования: определение рыночной стоимости и ликвидности; независимое заключение при решении споров с продавцом или покупателем оборудования; независимое заключение для руководства/собственников предприятия о состоянии оборудования и правильности его обслуживания и эксплуатации; 3. Квалифицированный ремонт и техническое обслуживание б/у оборудования большинства европейских производителей. Звоните: +7 (499) 391-3740 Пишите oborud@meat-expert.ru

-

- сервис

- обслуживание

-

(и еще 1 )

Отмечено тегом:

-

Для производителей продуктов важным моментом является необходимость минимизировать потери при отработке заказов клиентов. Надо и производственный сервис выполнять, и при этом не понести дополнительных затрат на переналадку, привлечение доп. сотрудников, соблюсти кратность партий запуска и т.д. В рамках выбранной темы поговорим о планировании и диспетчеризации производства для минимизации этих потерь. При этом оговоримся сразу, что само планирование производства как правило осуществляется с 2-х сторон: Планирование запуска производства (или планирование переработки) – чтобы своевременно запустить производство, организовать согласованную внутрицеховую работу и выдать необходимый объем продукции к плановым датам отгрузки заказов; Планирование упаковки продукции – чтобы своевременно (с точностью до часа) упаковать, промаркировать и подготовить готовую продукцию к отправке клиентам. Сегодня мы поделимся своим опытом и подходами к решению только первой задачи – планирования запуска производства (причем посмотрим на эту задачу глазами начальника производства), и опишем общий алгоритм формирования этого плана. КЛЮЧЕВЫЕ ЗАДАЧИ ПЛАНИРОВАНИЯ ЗАПУСКА ПРОИЗВОДСТВА В рамках процедуры планирования запуска производства перед начальником производства стоят следующие ключевые задачи: 1. Согласовать исполнимость заявки на производство продукции, определенной клиентским департаментом, на основании заказов клиентов – оценить возможность произвести требуемый объем заданной продукции в указанные сроки. В рамках данной задачи происходит согласование и принятие (или своевременный отказ от) ответственности начальником производства за объемы и сроки выпуска готовой продукции. 2. Сформировать правильные последовательность и сроки запуска + обработки продукции на цеховом оборудовании (или рабочих центрах), чтобы обеспечить целевые показатели производства. Например – произвести как можно быстрее, минимум простоев и т.д. Результат этой задачи – сформированное задание на запуск и обработку на рабочие центры в производстве. 3. Рассчитать потребность в сырье и материалах + запустить процедуры обеспечения утвержденной к производству заявки. I. Согласование исполнимости заявки на производство Итак, первой задачей начальника производства является оценка пропускной способности своего подразделения для выполнимости поступившей заявки, определение максимального состава заявки, принимаемой к выполнению. Надо заметить, что оценка пропускной способности производства должна бы являться частью алгоритма расчёта заявки на производство, которая формируется клиентским департаментом. С этим я вынужден одновременно и согласиться, и не согласиться: С одной стороны, действительно нелогично при определении потребности в производстве не учитывать существующие ограничения производства. Поэтому модель расчета заявки на производство и учитывает пропускную способность мощностей. НО! На этом шаге заложена упрощенная модель оценки – по ключевому ресурсу. В качестве ключевого ресурса как правило выступает уникальный станок или линия, которые в большинстве случаев ограничивают производство. С другой стороны, когда мы говорим про принятие ответственности за выполнение объемов начальником производства нужна более тонкая оценка исполнимости. В противном случае при срывах или невыполнении плана начальник производства оказывается «виноватым» за чужие расчеты. Кроме того, в реальном производстве в зависимости от ассортимента и объема потребности – узкое место/ключевой ресурс – может перемещаться с одного рабочего центра на другой. Именно поэтому для оценки возможности выполнения заявки на переработку требуется проверить заявку по всем цеховым рабочим центрам. Проверка заявки выполняется на основании следующей информации: Доступность рабочих центров в соответствии с загрузкой под запущенные заявки Производительность рабочих центров для каждой единицы продукции Технологические цепочки производства – последовательность обработки продукции на рабочих центрах Привязка продукции к определенным рабочим центрам, приоритеты использования рабочих центров для обработки продукции Время переналадки (мойки) оборудования и переключений, после которых необходима переналадка Минимальная и кратность партии запуска. При распределении заявки на цеховые рабочие центры решается вариант задачи о мультипликативном рюкзаке: каждый станок — рюкзак, имеющий свою вместимость (максимально возможный объем выпуска в смену), каждая партия номенклатуры — предмет, имеющая свою ценность и время обработки на станке (вес). При этом задача имеет особенность относительно классической постановки – возможность параллельной обработки продукта на некоторых рабочих центрах (например, в печи могут одновременно обрабатываться несколько рам с продукцией, при этом их время обработки (вес предметов) не суммируется. Результатом распределения заявки на цеховые рабочие центры является информация: о плановой загрузке рабочих центров, в %, возможные перегрузы оборудования, оценочные даты завершения производства продукции по заявке Рисунок. Оценка исполнимости заявки на производство через пропускную способность оборудования На основании полученной информации начальник производства оценивает возможность/невозможность исполнить заявку на производство и согласует с клиентским департаментом – в какой заявке, какую продукцию и на сколько необходимо сократить. После оценки и согласования скорректированной заявки на производство начальник производства приступает к формированию последовательности и расчету сроков запуска, обработки продукции на цеховом оборудовании. II. Формирование последовательности и сроков запуска Данные процессы ритмичны и повторяемы, поэтому логично их перевести из «ручного режима» в работу автоматизированного инструмента. При автоматизации процессов планирования производства с целью получения согласованного расписания работы оборудования мы придерживаемся принципов теории ограничений систем, согласно которым не требуется рассчитывать расписания-диаграммы для каждого технологического этапа. Для организации согласованной обработки продукции по технологической цепочке производства достаточно определить расписание на рабочие центры, которые являются драйверами производственного процесса (барабанами в терминах теории ограничений). Как правило начальники в своем производстве знают такие рабочие центры. Либо для их вычисления можно воспользоваться методиками теории ограничения систем. Применяемый алгоритм построения расписания на рабочем центре-драйвере выстраивает последовательность обработки на нем таким образом, чтобы обеспечить равномерность загрузки следующих за ними рабочих центров. Т.е. решается оптимизационная задача, в которой основным критерием эффективности построенного расписания является минимальное время простоя следующих станков. Результатом выполнения задачи является расписание (последовательность и время) запуска обработки партий на рабочих центрах-драйверах, которые обеспечивают сбалансированную загрузку цехового оборудования и позволяют выполнить заявку на производство. На основании рассчитанного расписания формируются и выдаются задания по рабочим центрам производства. III. Расчет потребности в сырье и материалах Последней задачей в процедуре планирования заявки на производство является расчет потребности в сырье: на основании распределенной по оборудованию заявки на производство и построенной последовательности запуска и обработки партий продукции рассчитывается график потребления сырья и материалов по рабочим центрам и формируется потребность на внутренние и центральный склады для выполнения процедуры материального обеспечения производства. В ЗАКЛЮЧЕНИИ Это наш подход к решению задачи планирования запуска производства для выравнивания загрузки цехового оборудования, выработанный на основании выполненных проектов автоматизации пищевых производств.

-

В прошлой статье мы рассмотрели определение понятие прослеживаемости в пищевом производстве, её цели и задачи, а также способы выделения и идентификации партий. Остановились на том, что задача прослеживаемости на предприятиях на практике не может быть решена без автоматизированной информационной системы. Сегодня поговорим о том – как на практике организовать учет партий и обеспечить прослеживаемость партий с помощью такой системы I. Выделение переделов — первый шаг на пути к прослеживаемости в пищевом производстве Для того, чтобы заниматься автоматизацией задачи прослеживаемости пищевого производства начальным шагом нужно определить – какие есть внутри производства технологические переделы (этапы технологии производства продукции), а также какие из них мы хотим контролировать и оперативно учитывать. Ответ именно на этот вопрос даёт нам понимание – где должны стоять автоматизированные рабочие места внутри производства для учета интересующих нас переделов. 1. Две ошибки при выделении переделов:fДве ошибки при выделении переделов: a. Детальный учёт каждой технологической операции. Мы фиксируем любой вид преобразований (смешивание, разделение, переработку и т.д.), который происходит с сырьём или полуфабрикатом по всей технологической цепочке. Например, технологическая цепочка в мясопереработке при производстве колбасных изделий может выглядеть следующим образом: Смешивание сырья в рецептурные комплекты Измельчение Массирование Формовка Термообработка Охлаждение Упаковка и маркировка При этом каждая операция может выполняться на нескольких единицах оборудования. При таком варианте выделения переделов мы нацеливаемся на учет каждого преобразования, которое происходит с материальными ценностями — мы стремимся получить максимально точный и достоверный учёт. Но, с другой стороны, организовать и обеспечить такой учёт довольно сложно: может получиться, что для рабочих на производстве учет будет помехой, тормозом в процессе производства продукции. Уверен, что наличие автоматизированной системы должно не замедлять или мешать процессу производства, а, наоборот, – органично вливаться в него и позволять быстро + удобно вести учёт произведённой продукции. Не люди для системы, а система для людей. b. Злоупотребление нормативным учётом (вход сырья, выход готовой продукции). У нас есть нормативные технологические документы (рецептуры, спецификации), на основании которых мы можем рассчитать расход сырья на произведённую продукцию. Однако в производстве есть отклонения и потери, места, переделы возникновения которых мы в таком случае не видим. При нормативном учете мы можем их сравнить только на уровне расхождения нормативных и фактических данных. Несомненный плюс такого учёта – он не требует практически никаких усилий с точки зрения организации. Минус – мы видим нормативную прослеживаемость, нормативные расходы и нормативные потери, а не действительно достоверную информацию. Таким образом, первая задача – определить на каких переделах и что мы должны считать (желательно не нормативно, а фактически). Например, для прослеживаемости сырья в готовой продукции нам надо выделять именно те переделы, в которых происходит преобразование одних компонентов в другие. При этом некоторые переделы обработки партий (например, кутерирование) могут остаться неучтенными. Учитываемые переделы – это технологические преобразования сырья или полуфабрикатов, которые необходимо учитывать с точки зрения информационной системы. На таком переделе мы видим фактическую информацию о входах и выходах сырья или полуфабриката, фиксируем её в системе и оперативно контролируем. Неучитываемые переделы – это преобразования, которые есть в технологической цепочке, но не требуют оперативного учёта и контроля (или им можно пренебречь). То есть для обеспечения прослеживаемости и для обеспечения контроля производства мы этим переделом пренебрегаем, т.к. он не является критичным. 2. Критерии выделения переделов и основные рекомендации Критерии для выделения учитываемых переделов бывают разные и определяются задачами, которые необходимо решить внутри производства. a. Первый критерий (задача) – это рецептурный контроль: соблюдение состава и пропорции в закладке сырьевых ингредиентов для обеспечения вкусовых и качественных показателей продукции. Например, мы можем выделить учитываемый передел при смешивании мясного комплекта или специй. Когда у нас происходит смешивание разных видов ингредиентов – это практически гарантированный случай для выделения контрольной учётной точки. b. Второй критерий – это контроль потерь/привесов на технологических операциях обработки. Учет такого передела позволяет оперативно контролировать потери и выхода полуфабрикатов или готовой продукции. Пример – участок охлаждения. Если мы передержим продукт сверх положенного технологией времени и своевременно не упакуем, то у нас возникнет потеря веса, и как следствие потери эффективности производства. c. Третий критерий – это контроль технологического времени обработки. На таких переделах отклонения по времени вредят как показателям выходов, так и качеству продукта. Пример – операция посола сформованного сыра. Если продукт вовремя не вынут из бассейна, то в лучшем случае у нас произойдет потеря веса (рассол избыточно вытеснит влагу), а в худшем — мы отклонимся от нормативных качественных показателей и получим брак. Но в любом случае качество продукта от этого пострадает, а это нежелательные дополнительные потери. Поэтому такой передел точно необходимо учитывать и контролировать. 3. Как выглядит выделение переделов на практике? У Вас есть группа сырья, которая имеет определённую последовательность выполнения технологических операций для того, чтобы получить готовый продукт. Для выделения учитываемых переделов вам нужно: расписать варианты технологических цепочек, на основании их составить общую схему материальных потоков производства и выделить участки обработки/переделы, которые соответствуют вышеописанным критериям. проверить – достаточно ли этих учётных точек для того, чтобы проконтролировать рецептурный состав и потери выхода с передела. определиться с местами в цеху, где должны быть установлены учётные точки. Ниже мы привели пример технологической цепочки в мясопереработке. Цифрами от 1 до 6 выделили переделы, которые необходимо учитывать (читай – контрольные учётные точки). Рисунок. Пример технологической цепочки в мясопереработке II. Как организовать рабочее место на контрольной учётной точке? Когда мы выбрали учитываемые переделы, то мы должны на этом месте организовать автоматизированные рабочие места для оперативного контроля и учета. Во-первых, надо определить состав оборудования, который необходим для организации оперативного контроля и учета на выбранном производственном переделе. Для разных переделов состав оборудования может различаться. Исчерпывающий состав для обеспечения прослеживаемости выглядит следующим образом: Компьютер или информационный киоск с сенсорным экраном. // Для ряда случаев специалисту, обслуживающему учётную точку, проще будет установить именно киоск, так как использование обычного компьютера с мышью и клавиатурой может доставлять неудобство и замедлять производственный процесс. Весы (напольное и/или настольные). // Взвешивание – это обязательный элемент определения достоверной фактической информации по сырью или продукции. Сканер штрихкода/терминал сбора данных. // Для того, чтобы считывать этикетки сырья, которое приходит в качестве исходных ингредиентов для этого передела. Этикетирование обеспечивает точную идентификацию партий полуфабрикатов и продукции, а считывание штрих-кодов с этикетки позволяет исключить ошибки ввода. Принтер. // Он необходим для печати этикетки на выпущенные партии полуфабриката или продукции на конкретном переделе, а также для этикетирования и идентификации покупного сырья. Для некоторых учетных точек принтер необязателен, т.к. этикетка может просто переклеиваться (например, при формовке и укладке продукции на раму). Во–вторых, надо определить условия, которые должны быть обеспечены на рабочем месте с точки зрения информационной системы. Основной критерий –система должна не мешать, а помогать людям выполнить производственную операцию. Или как минимум – учет должен быть логичным продолжением физического процесса производства. Поэтому контрольные учетные точки оборудуют на маршруте движения материального потока: тара с продуктом проезжает через весы, сканер помогает быстро считать информацию о перемещаемом продукте с напечатанной этикетки. Т.е. ручной ввод данных должен быть максимально исключён. Это идеальная целевая ситуация на учитываемых переделах. Но, если у нас есть организационные ограничения, (например, мы не можем здесь поставить весы, или нет возможности печати этикеток), то информация должна быть введена вручную. III. Как организовать идентификацию партий Идентификация – это способ, которым мы обеспечиваем определение принадлежности сырья, продукции, полуфабрикатов к конкретной партии. Это может быть этикетка со штрихкодом (или без), журнал или автоматизированная система. В прошлой статье мы описывали идеальную ситуацию, когда входное сырьё у нас приходит уже этикетированное и идентифицированное поставщиком, т.е. сырьё приходит на передел либо с каким-то идентификатором, либо со штрихкодом (его автоматически можно считать, сохранив эту информацию в системе). Однако в подавляющем большинстве случаев сырьё от поставщиков приходит неидентифицированное. Вот тут и возникает задача — на первой учётной точке (когда мы принимаем сырьё в рамках процедуры приёмки) обеспечить сырье идентифицирующей этикеткой. На данном рабочем месте кроме компьютера (или киоска) у нас должен быть принтер для печати этикеток, которые должны сопровождать и идентифицировать принимаемое сырьё при использовании в производстве. При этом мы должны убедиться, что количества наклеенных этикеток нам будет достаточно для того, чтобы в дальнейшем при переработке этой партии у нас всегда была возможность идентифицировать партии перерабатываемого сырья. Например, мы сварили сыр и раскладываем его по рамам, которые пойдут на созревание. Партия раскладывается на 5 рам. И у нас не одна этикетка должна быть, а разные – на каждую раму своя этикетка и свой штрихкод, который печатается на этой этикетке. Штрихкод должен содержать не только вид продукта, номер варки, номер партии, но ещё и номер рамы – чтобы потом в дальнейшем можно было определить, а на каких рамах находится эта партия. Второе – это задача дальнейшей идентификации на каждом контролируемом переделе, который мы выделили. При образовании новой партии мы должны печатать новые этикетки (либо при сохранении прошлой этикетки просто их перевешиваем). Последний момент, который мы должны решить – это учёт тары. Мы можем перемещать продукт в контейнерах, на рамах, в ящиках и т.д. Для определения точного веса продукта мы должны провести ревизию – перевесить и идентифицировать каждую единицу тары. В результате, сохранив эту информацию, мы можем быстро посчитать вес нетто продукта, вычитая вес идентифицированной единицы тары. IV. Вместо заключения Построенный описанным выше образом учёт сохраняет в системе информацию о всех переделах по всей технологической цепочке – какие партии в какой продукт вошли, какие партии выходного продукта или полуфабриката получились и т.д. Наличие этой информации в автоматизированной системе (в отличие от неточного учета в журналах), позволяет оперативно и объективно ответить на вопросы: Какие полуфабрикаты потребляла эта продукция по своим технологическим контролируемым переделам? Какое сырье потребляли эти полуфабрикаты? От какого поставщика приходило это сырье? Эта информация накапливается как результат автоматизированного оперативного производственного учёта. Тем самым и обеспечивается достоверная прослеживаемость производства на каждом переделе. В конце отметим, что описанная выше система оперативного цехового контроля и управления производством позволяет получить не только прослеживаемость, а также другие положительные инструменты, результаты и эффекты.

-

Добрый день, коллеги! Спешу сообщить новости об открытии на территории России представительства немецкой компании Josef Schwan GmbH Наша компания только начинает свой путь в России, но имеет известность в Европе и долгую историю. Нам очень нужна помощь надёжных партнеров. Краткая справка: ламповая семейная компания с 1934 года начинали с продаж искусственных и натуральных оболочек в общем бизнесе работает 80 сотрудников выставочная, складская, производственная и офисная площадь более 7000 м2 Из оборудования для термообработки мяса, рыбы и сыра в нашем ассортименте: камеры для холодного и горячего копчения камеры для запекания варочные котлы дымогенераторы камеры созревания и сушки Офис находится в Санкт-Петербурге, ул. Ломоносова 9 тел. +7 931 201 3039 Ждём всех на выставке Агропродмаш-2018 в гости! http://www.schwan-apparatebau.de

-

- 1

-

-

- камерадлякопчения

- варочныйкотел

-

(и еще 3 )

Отмечено тегом:

-

Коптильня дома. Кто работал с коптильнями Bradley?

Главный технолог создал тему форума в Инвентарь и оборудование

У кого есть опыт работы с коптильнями марки Bradley ? http://www.amazon.com/Bradley-Smoker-BTDS76P-Digital-4-Rack/dp/B000FJZ150/ref=sr_1_1?ie=UTF8&qid=1351851341&sr=8-1&keywords=digital+bradley+smoker -

Приобретя на торгах по банкротству колбасный цех, при осмотре своего нового актива бизнесмен Петр обнаружил на складе кучу металлолома и б/у детали явно от колбасного оборудования. Приглашенный на осмотр скупщик металлолома предложил за весь чугун и нержавейку 5000 рублей. В углу сияет ржавчиной внушительный чугунный остов, вокруг, как обломки кораблекрушения, рассыпаны какие-то спирали, цевки и прочее. Бизнесмен Петр становится перед выбором - сдать детали мясоперерабатывающего оборудования в металлолом или же узнать, что это за машина. Воспользовавшись сервисом по оценке оборудования на Мясном Эксперте Петр отправляет фотографии со смартфона и получает on-line оценку оборудования и консультацию, по результатам которой заказывает выезд инженеров Мясного Эксперта, которые по приезду собрали основание и детали и перед Петром предстал шприц Идеал - легенда советского прошлого, которому всегда есть место и работа на колбасном заводе. Петр сразу хотел продать шприц за 200 тысяч скупщиками оборудования, но еще раз обратился в Мясной Эксперт, где провел предпродажную подготовку шприца вложив 60000,0 рублей и продав его потом за 400000,0 рублей. Пишите: oborud@meat-expert.ruЗвоните: +7(499) 391-37-40Оставляйте заявки на On-line оценку:https://meat-expert.ru/valuation/

- 1 комментарий

-

- 1

-

-

- оценка

- оборудование

-

(и еще 1 )

Отмечено тегом:

-

Выбор делитанта. Подбор оборудования.

Главный технолог создал запись в блоге в Блог "Мясного Эксперта"

Есть два типа дилетантов - те, кто понимает, что надо слушать профессионалов. С такими хорошо работать когда есть контакт, потому, что они тебе доверяют и по сторонам не смотрят. А вторые - это те, кто, как правило, в каком-то бизнесе достиг определенного успеха своим умом (может и так, а может просто в струю попали) и думает, что и в колбасе до всего сам дойдет и всех подозревает, что его хотят надуть. Вот тут и рождаются бредовые идеи, типа, вот они дураки на "________" не работают, а я сейчас куплю и буду купоны стричь. Вписать в пропущенное место можно много ненадежного или неправильно подобранного оборудования. Независимая экспертиза сделок на вторичном рынке пищевого оборудования! Непросто решиться как на продажу, так и на покупку б\у оборудования без четкого понимания: 1. эффекта этой операции, прежде всего, финансового; 2. возможности совершения сделки как таковой. Сориентироваться на этом сложном рынке и принять правильное решение поможет уникальный онлайн-сервис, запущенный порталом Мясной Эксперт. Мы предлагаем независимую экспертную оценку, которая показывает реальную стоимость оборудования на рынке РФ и СНГ. Продавцам техники аналитический отдел портала предлагает экспертную оценку продаваемого оборудования. Покупателям оборудования Мясной Эксперт предоставляем услуги по подбору техники по заданным параметрам, а также окажет помощь с работой над нормативной документацией, юридическое сопровождение проекта и т.п. Все обращения (через веб-сайт или по телефону) поступают к специалисту, который проводит первичную оценку предоставленных данных и передает их экспертам. СПРАВЕДЛИВУЮ цену может назвать только Мясной Эксперт! -

Чтобы купить что-то нужное, надо сначала продать что-то ненужное… и желательно подороже! Предлагаем оценить реальную стоимость оборудования на рынке б/у, т.к. официальная оценка не совпадает с рыночной в 85% случаев. Наш портал не продает и не покупает оборудование, но если предприятию потребуется продать оборудование, то мы найдем покупателя, подтвердив тем самым, что оценка, сделанная нашими экспертами, реально независимая и соответствует спросу на рынке. Главный технолог или главный инженер, в кабинет директора несите не только проблемы, но и возможность финансового их решения. P.S. Акция на 1 беслпатную оценку при предъявлении промо-кода HAPPY11YEAR близится к концу! Спешите получить бесплатную оценку до 31 декабря. Экспертная оценка от "Мясного Эксперта" - возможность правильно оценить ваше оборудование! Ссылка на сервис: http://meat-expert.ru/valuation

_900.thumb.jpg.f609646ed4ae74fafc0860366cd517e3.jpg)