Пищевое оборудование "Ижица". Путь от российской инновации до мирового бренда VARMEN

Есть ли в России производители хорошего пищевого оборудования? Сегодня знакомим вас с российской компанией, которая за 30 лет выросла из гаражного производства коптилен в завод по серийному выпуску пищевого оборудования для международного рынка.

1992 год – создание компании «Ижица»

Производственная компания «Ижица» была основана в 1992 году двумя советскими инженерами – Сакаевым Равилем и Аркадием Алексеенко. Равиль Владимирович – мой отец, а Аркадий был другом семьи. Тогда это не было производственной компанией, как вы понимаете.

Парни вместе работали на заводе радиоэлектронной аппаратуры в Вильнюсе. В 1991 году СССР перестал существовать. Отец – патриот. Он решил перевезти свою семью в Россию, в Санкт-Петербург, подарить, так сказать, свои узкие знания родине.

Как и для многих научных сотрудников, единственной возможностью кормить меня (и чуть позже двух моих братьев) было работать на себя. Папа с другом сделали ставку на перспективы зарождающегося рынка и организовали компанию по изготовлению коптильных камер. Игра вдолгую, смелый шаг, огромный труд.

Советская фундаментальная наука в основе российских разработок

Вообще, первым шагом к созданию компании было производство ионизаторов воздуха с помощью генератора высокого напряжения, отец делал их в Литве с 1988 года. Генератор создавал коронарный разряд, который вырабатывал отрицательные аэроионы для очищения воздуха. Такие ионизаторы использовались в коровниках и свинофермах. На базе этих генераторов был разработан принцип активного электростатического копчения.

Я до сих пор поясняю клиентам, что это давно зарекомендовавший себя способ копчения, при котором в продукте остается все лучшее, а приготовление происходит просто с помощью законов взаимодействия противоположно заряженных частиц. В чем только ни подозревают эту технологию те, кто не знаком с физикой. Но я всегда рад рассказать об этом подробнее.

На первый прототип папа занял денег. Он верил, что это прорыв.

Действительно, электростатика позволила сократить время длительного традиционного копчения с восьми до полутора часов, а позже и до 15 минут. Кроме того, продукция получалась экологичной, так как для копчения использовался дым, полученный методом трения. Только и всего. Никаких молний Зевса в рыбную тушку. При этом рыба оставалась более сочной, что улучшило органолептику, а потери уменьшились вдвое с 12% до 6%.

Но займа не хватило. В 1993 году за выпуск первого прототипа пришлось отдать практически весь бизнес. Наверное, крепкая семья помогла папе преодолеть трудности долговых обязательств перед людьми в кожаных куртках и пойти вперед.

В общем, прототип был отработан, и денег начало хватать на сборку уже своих собственных образцов для последующей продажи.

2000 год – строительство первого завода

В 2000 году запустили первый завод в Санкт-Петербурге, на котором модернизировалось и уже серийно собиралось оборудование «Ижица». Продали более 1000 единиц к тому моменту.

Конструкторское бюро было организовано в соответствии с лучшими, но пока еще советскими канонами: стояли два больших кульмана, шкафы с документами и чертежами.

Я видел, как инженеры чертили, пили кофе, курили, мало спали, обсуждали технические решения. Заказов становилось все больше. Из обсуждений стало понятно, что век кульманов прошел. К 2010 году все чертежи и процесс разработки закончили и перевели в цифру. А я сам поехал в Германию работать IT-консультантом в SAP. Там волею судеб я получил то, что впоследствии дополнило дело отца и вывело «Ижицу» на новый уровень.

2006 год – разработка первой универсальной термокамеры

Мы получили ценные знания, обслуживая и восстанавливая российские и зарубежные термокамеры.

Основная проблема камер старого поколения – в процессе щеповой дымогенерации образуется дым с большим количеством смол. Смола оседает в области ТЭНов и на подволоке. Капли смолы через сопла попадали на продукт и забрызгивали боковые ряды. Бывали случаи, когда эта смола загоралась, а камера выгорала.

Я использовал возможности подсмотреть, как работали европейские производства. Оказалось, в зарубежных образцах была та же проблема. Производитель предлагал решать ее частой и интенсивной мойкой, но кто у нас будет тщательно промывать камеру после каждой мойки?

При разработке первой термокамеры Ижица-ГК отец, работающий в связке с другими инженерами, учел весь этот опыт. Они разработали конструкцию, которая исключала попадание смолы на продукт. Дым подавался не сверху через сопла, а снизу, проходя через короба с нагревательными элементами. Каждый нагревательный элемент находился в отдельном коробе. Это решило проблему взаимного перегрева. Она есть в большинстве российских термокамер и по сей день.

Мелкодисперсная вода теперь не просто попадала на ТЭНы, а проходила через длинные нагретые короба и по пути полностью испарялась. Этот принцип сохранился в наших камерах сегодняшнего дня. Позже я дополнил камеры передовой системой управления тонких настроек технологического процесса.

Большим плюсом стал эффект «самомойки», чтобы облегчить жизнь технологам. Камера сама себя промывает на каждом этапе варки. Это достигается благодаря особенной конструкции и высокой плотности пара.

И вот тут главное не идти на компромиссы по качеству и скорости сборки. При сборке корпуса применяется технология полностью сварного каркаса, что, как показала практика, является единственным способом обеспечения долговременной герметичности.

2010 год – цифровизация производства

К 2010 году мы перешли на цифровое производство, т.е. перевели все бумажные чертежи в цифровые 3D модели. Это решение значительно ускорило разработку нового оборудования, улучшило качество и точность сборки. Особое внимание мы уделили расчетным программам, которые позволили оцифровать параметры эффективности работы камеры:

равномерность движения воздушных потоков;

- равномерность прогрева;

- надежность конструкции.

Для проектирования 3D моделей мы стали использовать SolidWorks, а в качестве расчетной системы для аэродинамических, газодинамических и прочностных расчетов – комплекс SolidWorks Simulation.

Также внедрили систему управления жизненным циклом изделия (Союз PLM). Она позволяет систематизировать хранение всех чертежей и версий разрабатываемого оборудования. Сейчас на производстве актуальные чертежи деталей поступают напрямую на оборудование с ЧПУ.

Мы буквально вынашиваем каждую новую модель, пока она уйдет в «серийку». Если посмотреть на историю разработки именно серийных термокамер «Ижица», то сегодня каждая из них насчитывает более 100 версий, в каждой присутствует более десятка изменений в конструкции.

Внедрить цифровое производство помог подрядчик ООО «КБ 2.0» (kb20.ru) – опытная компания по внедрению IT-решений для производственных предприятий. Ответственно рекомендую.

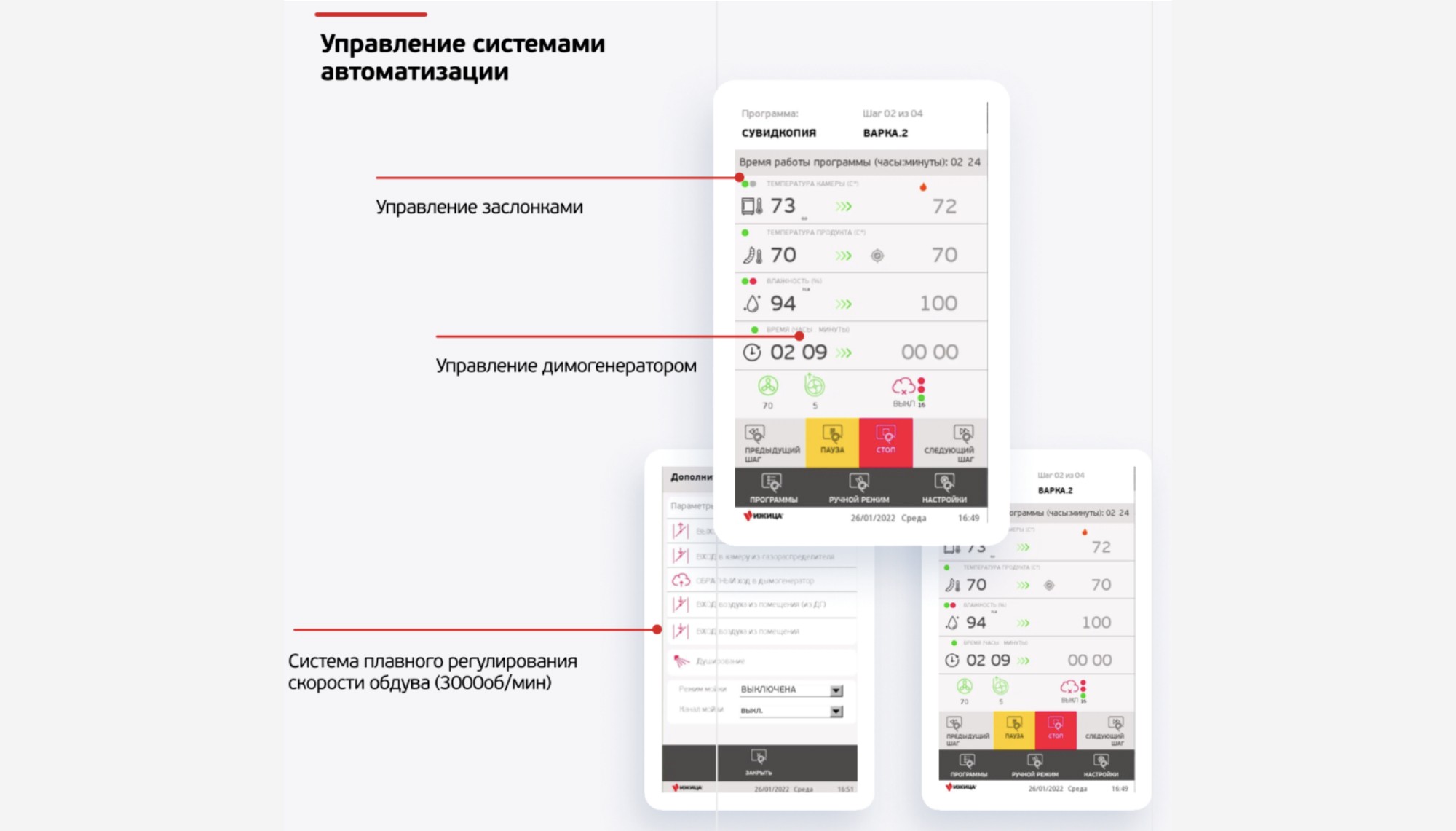

2014 год – создание системы управления VARMEN-12

Изначально в качестве системы управления использовался еще советский контроллер МПР-51. Он позволял работать по шагам и хранить несколько программ копчения. Но у него был недостаток: чтобы ввести новую программу или изменить существующую, нужен был оператор уровня «бог». Таких, понятное дело, были единицы.

Оборудование работало надежно, но контроллер был слишком сложным. Контроллер был предназначен для автоматизации всех задач, связанных с управлением температурой и временем работы. А чем контроллер универсальнее, тем менее он удобен для решения конкретной технологической задачи.

Искали решения. По указанным причинам мы отказались от программируемых контроллеров ADITEC, UMO или MIXTER. Из-за своей универсальности они теряли в удобстве использования применительно к термокамерам. Да и техподдержка оказывалась с большой задержкой, а стоимость немецких контроллеров примерно в восемь раз превышала комплектующие, из которых они собраны.

В итоге мы разработали свою систему управления на базе доступных и надежных комплектующих:

- резистивная промышленная панель оператора Weintek;

- контроллер и силовая часть Schneider Electric.

За основу взяли систему управления компании FESSMAN. Она разрабатывалась специально для управления термокамерами, поэтому интерфейс и логика работы у этой системы удобны. Но мы решили сделать еще лучше.

При разработке поставили несколько целей:

- Удобство работы и быстрое освоение оператором. Над удобством человеко-машинного интерфейса (ЧМИ) работал специальный дизайнер – «юзабелист».

- Доступность. При стоимости контроллера ADITEC в 300 тыс. рублей, камера «Ижица» целиком стоила тогда от 320 тыс. рублей.

- Надежность. За всю историю выпуска коптильных камер клиентам заменили две панели оператора, причем, одну из-за того, что она простояла год под открытым небом. И это на более чем 2000 термокамер с контроллером Varmen-12.

Мы и сегодня дорабатываем систему управления. В системе появляются все новые элементы Индустрии 4.0, такие как:

- журнал технолога;

- удаленный доступ к панели оператора;

- перенос программ между камерами.

Серийное производство термокамер с загрузкой до 100 кг (Ижица-ГК и Ижица-Z115) позволило отточить процесс выпуска оборудования, устранив все узкие места, которые могли нести риски брака, и повысить надежность системы управления.

Я понимаю, что при покупке такого оборудования сервис крайне важен. И мне приятно, что сегодня у сервисной службы «Ижицы» практически нет вопросов по системе управления. Сама по себе система управления понятная и простая. Оператор может думать о вкусовых целях готового продукта, а не о том, как ему договориться с термокамерой.

2014 год – от механики к автоматике универсальных термокамер

После сервисного ремонта нескольких термокамер FESSMAN у наших конструкторов появилось достаточно опыта для проектирования собственной термокамеры с загрузкой 250 кг и более. В 2014 году мы создали первые образцы термокамер с полной автоматизацией, вобравшие в себя лучшие решения немецких коллег и отечественных IT-разработок контроля технологического процесса.

В автоматизированных камерах дым генерируется фрикционным дымогенератором с горизонтальным трением бруска о фрезу. Такой способ оказался более надежным по итогам лабораторных испытаний и сейчас используется на индустриальных производствах.

СПРАВКА

Принцип работы фрикционного дымогенератора: истирание бруска происходит поперек волокон древесины, что исключает наматывание волокон на вал двигателя.

Такой же способ использует компания FESSMAN. К этому добавили программный контроль и изменение температуры дымообразования, управление плотностью подачи дыма. Новый дымогенератор F15 является единственным современным фрикционным дымогенератором российского производства, который используется в индустриальном оборудовании. Сегодня он стоит в серийных камерах с загрузкой от 100 до 750 кг с разными настройками интенсивности дымогенерации. Вот такое импортозамещение от «Ижицы»!

Аргументы в пользу фрикционного способа дымогенерации:

- Стабильность работы – дым начинает заполнять камеру уже через 20 секунд работы. Не тратится время на поджиг.

- Безопасность – нет активного горения.

- Экологичность – если поддерживать температуру дымообразования на границе воспламенения в 350 градусов, то дым не содержит канцерогенов. Теперь копчености не только вкусные, но и не наносят вред организму.

Благодаря эффективному производству и собственной системе управления автоматизированные термокамеры «Ижица» являются самыми доступными на рынке. Это не конструктор, который собирается из дорогостоящих купленных элементов. Это полностью собственное производство: от листа металла до готового изделия.

Сравнение с Европой

Механика управления рентабельностью в европейских производственных предприятиях требует закладывать в стоимость изделия не только накладные расходы, но и в определенном проценте затрат на последующие разработки. Поэтому европейцы продают свое оборудование по высокой цене.

Чтобы оправдать высокую цену и воспитывать лояльность бренду для последующих поколений европейцы инвестируют в упаковку, в лоск, в привлекательность. Эти затраты также ложатся в цену товаров, продаваемых сегодня.

Иногда они оптимизируют себестоимость оборудования иногда за счет действительно значимых технологических решений, которые не видны с первого взгляда. Например, один частотный преобразователь ставится на четыре двигателя без тепловой защиты (это делает невозможным обработать ошибки работы отдельного двигателя). Или пневмоцилиндры с пружинным возвратом ставятся вместо полноценных двустороннего действия и т. д. Это обозначено в официальной технической документации.

В России уровень накладных расходов ниже, поэтому у нас есть возможность делать оборудование максимально технологичным и оставаться в рынке, предлагая его по адекватной стоимости.

Сегодня термокамеры «Ижица» доведены до высочайшего технологического уровня, а значит, уже заслуживают эстетичного оформления от упаковки до сильных брендовых семинаров. Это следующий шаг развития компании. Но приоритеты остаются прежними: сначала содержание, затем форма.

2015 год – строительство лаборатории

В 2015 году мы открыли лабораторию «Ижица» для проведения исследований технологических процессов и испытаний опытных образцов.

Постоянные испытания оборудования позволили на собственном опыте увидеть и отработать нюансы работы персонала с камерой, разработать программы семинаров для начинающих технологов.

Когда теоретические расчеты сопряжены с практическими испытаниями, происходит магия. За четыре года работы лаборатории «Ижица» минимизировала технологический отрыв от зарубежных компаний с 80-летней историей.

2016 год – приобретение электромеханического листогиба повышенной точности

С увеличением объема производства повысились и стандарты качества деталей.

К сожалению, нам не удалось найти подрядчика, предлагающего гибку металла надлежащего качества. В каждой тестовой партии было от 3% до 20% брака.

СПРАВКА

Одним из самых сложных технологических шагов обработки листового металла является точная гибка. Термокамеры собираются из панелей длиной до трех метров, и при гибе такой длины даже небольшая неточность приводит к браку.

Время расчета заказа на гибку металла, как и время выполнения заказа, было долгим. Так, если заказывать просто лазерный раскрой металла, то заказ выполняется в течение недели. А вот лазерный раскрой с гибкой – до двух месяцев.

Чем больше итераций проходит оборудование в процессе разработки и модернизации, тем более зрелое решение получится в итоге. Сложное технологическое оборудование – это целый комплекс взаимоувязанных деталей, изменение одной из которых может не прогнозируемо влиять характеристика работы или сборки. Поэтому изначально оборудование проектируется в системе 3D-моделирования, потом рассчитывается прочность и его газодинамические характеристики. Все, что можно продумать теоретически, решается на этих двух этапах. Затем собирается живой образец и уже на практике проверяются все характеристики работы оборудования.

Это были основные аргументы владельцев «Ижицы» в пользу приобретения одного из самых точных листогибов на рынке.

2016 год – продажи на экспорт, создание международного бренда VARMEN

В 2016 году на завод «Ижица» поступило несколькими заказов из-за рубежа: США, Тайланда и Испании. В течение года добавились заказы из Турции, Йемена и Вьетнама. Основными заказчиками были выходцы из России, живущие за рубежом и открывающие бизнес на копчении. Было и несколько заказчиков происхождения уже других стран. Название компании «Ижица» оказалось трудным для произнесения, что сначала вызвало нашу улыбку, а затем заставило задуматься об альтернативном бренде.

Мы с братом Иваном, придумали аббревиатуру VARMEN – IVAN RUSSIAN MAN – в честь Ивана, собирательного образа русского мужчины, и немного в честь брата. Начались переговоры с дистрибьюторами в США и Европе, был запущен процесс подготовки евросертификата на оборудование.

Вместе с тем крупные мясоперерабатывающие предприятия уже начали ставить наше оборудование на производства, но мы столкнулись с тем, что бренд «Ижица» ассоциируется в основном с небольшими термокамерами. Это осложняло процесс переговоров.

Основную идею создания оборудования «Ижица» сформулировал Равиль Сакаев еще в 1992 году: наше оборудование произведено русскими, для русских и по-русски. В хорошем смысле этих слов:

- русскими – означает, что мы умеем, если захотим. А желание было и есть;

- для русских – без излишеств и показной эстетики. Надежно и эффективно;

- по-русски – мы идем своим путем.

При создании индустриального оборудования идея требовала дополнений. Мы пересмотрели дизайн камеры и брендинг. То, что казалось излишеством для средних предприятий, стало базовым требованием на крупных производствах:

- значительный запас в части надежности;

- максимальная автоматизация;

- контроль и протоколирование операций;

- модульность конструкции.

И это лишь начало списка.

Для продвижения индустриального оборудования с дополненной идеей также удачно подошел международный бренд VARMEN.

Термокамеры VARMEN уже в базовой комплектации поставляются с серьезным набором механик, оптимизирующих потоковый процесс производства и покрывающий риски:

- система автоматической мойки активной пеной;

- усиленный пол камеры с нагрузкой до 600 кг;

- система управления с удаленным доступом;

- контроллер Schneider Electric.

Термокамеры VARMEN имеют модульную конструкцию, что позволяет дымогенераторы убрать в отдельное помещение, блоки управления повесить на стену, а сами термокамеры поставить в один ряд. В базе идет возможность установки термокамер в приямки с дальнейшим бетонированием, что повышает гигиеничность эксплуатации.

Для сборки термокамер на шесть и более рам требовалось новое производство. Существующий завод был занят уже на 99%. И к началу пандемии я начал строительство нового завода. По известным причинам строительство началось только в 2021 году, а весной 2022-го завод уже ввели в эксплуатацию. Сегодня завод оборудован всем необходимым для качественной сборки индустриального оборудования. Производственные мощности компании составляют до 30-ти однорамных камер в месяц.

2023 год – перспективный проект: потоковая линия холодного копчения CCL

Камеры электростатического копчения при всех своих плюсах имеют ограничение в применении к индустриальному производству. Разовая загрука камер не может превышать 100 кг, т.к. между рядами продукции нужно размещать ускорители.

Понимаете, если делать большой объем загрузки, ускорители вешать будет дольше. В итоге увеличение объема не ведет к повышению производительности. Поэтому производители рыбы холодного копчения выбирают традиционные термокамеры с функцией охлаждения дымовоздушной смеси.

Решением проблемы станет потоковая линия холодного копчения CCL с производительностью от 100 до 1000 кг в час. Первый модуль копчения и сушки уже собирается на нашем заводе.

Логика использования линии следующая: после посола и промывки рыба накалывается на шампура и навешивается на конвейер. По конвейеру рыба попадает в буферную зону, из которой автоматически со стабильной скоростью подается в область сушки, копчения, стабилизации и охлаждения, хранения.

Система позволит:

- вести точный учет партий;

- хранить деликатные виды рыб в подвешенном состоянии в холодильной камере;

- выдавать необходимый объем продукции на фасовку.

Температуру и влажность можно менять на каждом технологическом этапе.

Для придания разных ароматических свойство готовому продукту реализована возможность использовать разные виды дымогенерации: тление, трение или атомизация.

Полная автоматизация процесса холодного копчения рыбы позволит стандартизировать и контролировать технологию на всех этапах, а значит, повысить рентабельность производства.

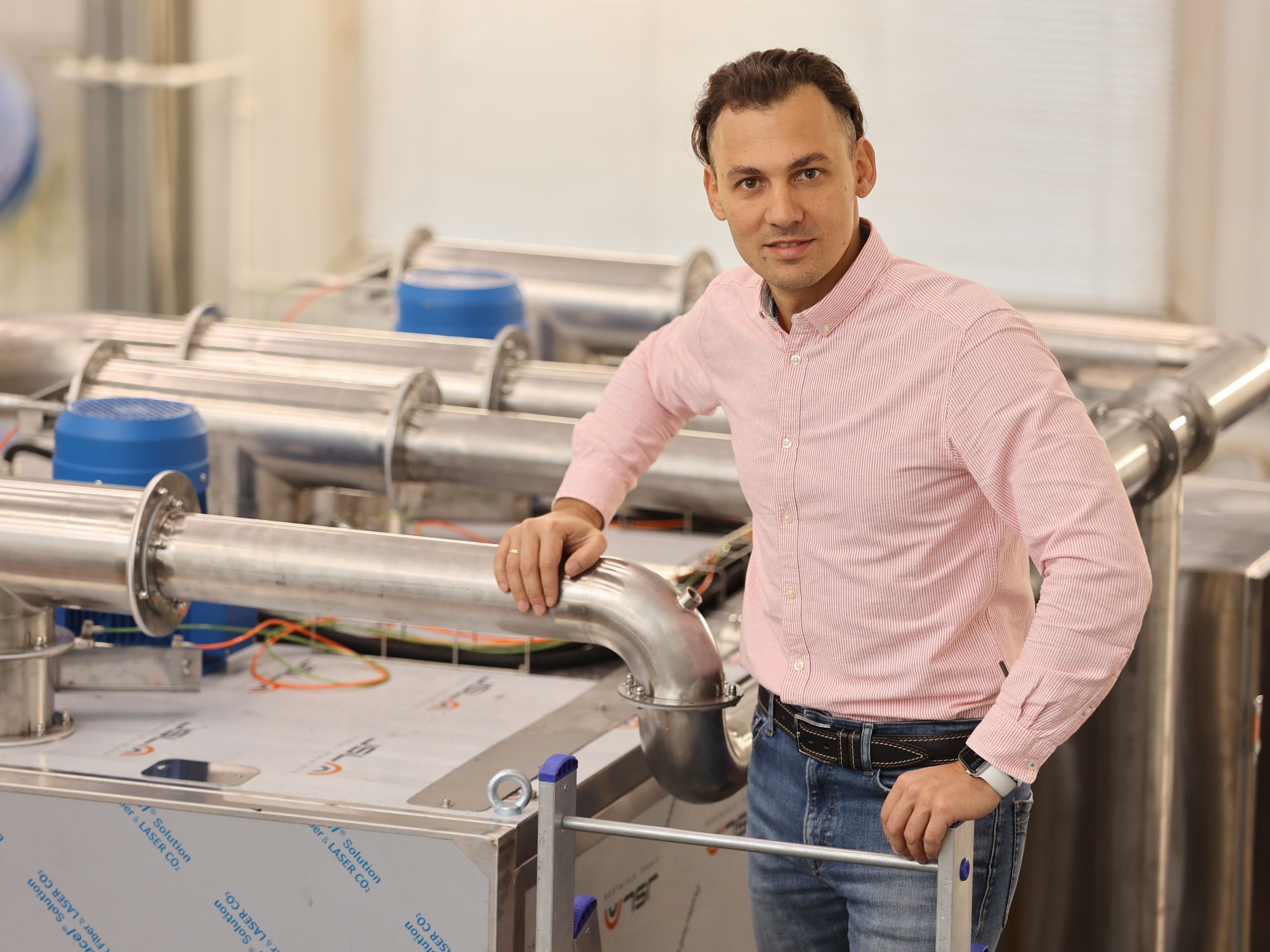

PS автора

Благодарю читателя за внимание. Я занял руководящую должность в «Ижице» в 2010 году, сменив на ней своего отца. С этого момента я прилагаю все усилия для развития компании через признание на рынке, несу персональную ответственность, как перед клиентами, так и перед собственным отцом за достойное продолжение его дела.

Я выражаю уважение и признательность талантливым конструкторам, технологам, слесарям, сварщикам и менеджерам, с которыми работаю годами в слаженной команде. Компания постоянно развивает сеть партнеров, ведь масштабные задачи не решаются в одиночку. Мы открыты к конструктивному сотрудничеству!

Технологии для бизнеса. Микаэль Алиев, основатель компании «Профи Био» ...

Приобрел журнал «ЧТИВО» (№ 9, 2025). Выпуск полностью посвящён кулинарии и ресторанам. В статье о том, как Микоян поднимал пищевую...

Коллеги цифровизаторы-интеграторы, айтишники и все умеющие отличать штрих-коды от...

Уважаемые коллеги здравствуйте. скажите пожалуйста кто уже подал заявку на участие в пилотном...

ну или креазот и деготь вам на стол для вашей печени. Фото снято в ноябре 2025...

Здравствуйте. Остаётся щетина после обесволашивания. Пробовали увеличение циклов, замену бил,...

Здравствуйте, уважаемые! Посоветуйте, пожалуйста. Предлагают по 80000 рублей две термокамеры...

Добрый вечер всем. Когда то писал письмо в ВНИИМП по данным книгам, которые они издавали, на...

Для конструктивного сотрудничества нужно научиться камеры нормально собирать.

Из плюсов только удобство работы с дымогенератором и панель управления, на этом плюсы заканчиваются.

Мы производим камеры уже более 30 лет. Многие из первых собранных камер продолжают работать до сих пор. К камерам сборки до 2015 года могли быть вопросы по качеству сборки. После 2015 года все термокамеры провариваются, конструктив позволяет обеспечить долговременную герметичность.

Мы продолжаем изготавливать и продавать бюджетные камеры с минимумом автоматизации. И по этим камерам у нас нет претензий по сборке.

Уточните пожалуйста, к сборке какой камеры какого года выпуска у Вас есть замечания?

Мы очень внимательно относимся к обратной связи от клиентов. Будте уверены, к Вашим комментариям мы отнесемся с должным вниманием.

Сотрудничаем с компанией Ижица уже не первый год. Очень довольны оборудованием. Начали с z115 заработали и купили автоматизированную версию с душированием и мойкой активной пеной. Кто хочет получать стабильный результат и минимизировать свои расходы, как материальные, так и временные Вам сюда. Роман (Генеральный директор) всегда найдет решение, и щедро делится полученным за годы работы опытом. А какая краковская получается, разлетается как пирожки. Буду рада, если смогла помочь Вам определиться с выбором коптильного оборудования.Всем удачи и много клиентов.

Добрый день. Камера ГК сборки январь 2022г. Первая проблема, она "дырявая", вода при варке сочится прям из под полы, можно было-бы сослаться, что крепление дверцы не подтянули, но нет, проблема не в этом.

Второй проблемой стало КЗ тенов, под защитным блоком скопился конденсат "внимание, по вашим заявлениям камера герметична", обратились к вашим "специалистам", ответ-видимо при сборке не подтянули крепление тенов и при варке через прокладку просочился пар. Влага+высокое напряжение=КЗ. Прошёл месяц, а тены так и не приехали. В итоге, простой, упущеная прибыль, сбор документов и экспертизы для подтверждения заводского брака.

Уточните пожалуйста, какой номер Вашего заказа. Разберемся оперативно. По названию рпк лосось Вас найти не удается.

Полы в камере нет, поэтому из под нее вода течь не может.

Вода может течь В нижней части двери только в том случае, если настройки подачи воды для парогенерации выполнены не верно и воды подается слишком много.

Эту настройку сделать можно быстро, свяжемся покажем.

Забавно конечно, смысл делать настройку если камера не работает!?)))) Есть шильда с камеры.

Уточнил у снабжения. Тэн’ов на производстве отсутствовали максимум 4 дня.

На будущее, если Вас не устраивает качество работы сервиса или сроки доставки оборудования, звоните пожалуйста руководству компании. Любые вопросы решаются в течении нескольких дней. Для этого личный телефон генерального директора всегда есть на сайте в контактах.

Если Вы заинтересованы в решении проблемы, это наиболее конструктивный план действий.

Забавная ситуация получается. 25 мая мне озвучивают, что всё оперативно вышлют, далее тишина, 16 июня культурно напоминаем о себе (понимая что с комплектующими сейчас не просто), нам озвучивают что тэнов нет, но вот вот скоро будут. Сегодня 29 июня и тишина.

Потребитель всегда заинтересован в решении проблемы, но заинтересованность у производителя (продавца) должна быть всегда вдое больше. В таких случаях не наша репутация марается. Я для себя сделал выводы, что ни одной железки от "Ивана или Кулибина" я больше не куплю.

Я согласен что заинтересованность продавца решить вопрос Выше чем у клиента. Завтра по серийному номеру мы найдем Ваш заказ, решим проблему.

а мы взяли двухрамку для горячего. делаем свои полуфабрикаты, коптим большими партиями, помогаем людям открывать бизнес, как франшизу. До прошлого года только на немцах сидели, т.к. изначально там проходили обучение. Но один немец вышел из строя, а останавливать бизнес не могли. Ребята из Ижицы очень вовремя помогли нам с комплектующими, приехали, починили. Ну и после знакомства решили попробовать Ижицу. Стало жаль, сколько денег влили в немцев. Красиво внешне и привычно, но по удобству с цифровой панелью нам очень понравилось. Благодаря этой панельке мы выдумали новые рецептуры. Это только на тонких настройках можно делать. А фрикционник он и есть фрикционник. У немецкой камеры тоже похожий стоял и дым был что надо, как и у Ижицы. Только цена раз в 6 отличается. За доставку и растаможку еще столько платили - страшно вспомнить.

Используем камеру Ижица-М4а, всегда получаем стабильно хороший результат. По сервису нареканий нет, всегда ответят и помогут по телефону. А что касается запчастей, то кому сейчас легко, вы подумайте какого сейчас тем , кто имеет на производстве европейцев. Бизнес это всегда риск и надо быть к этому готовым.