«Мясной Эксперт» посетил заводы ULMA Packaging в Испании

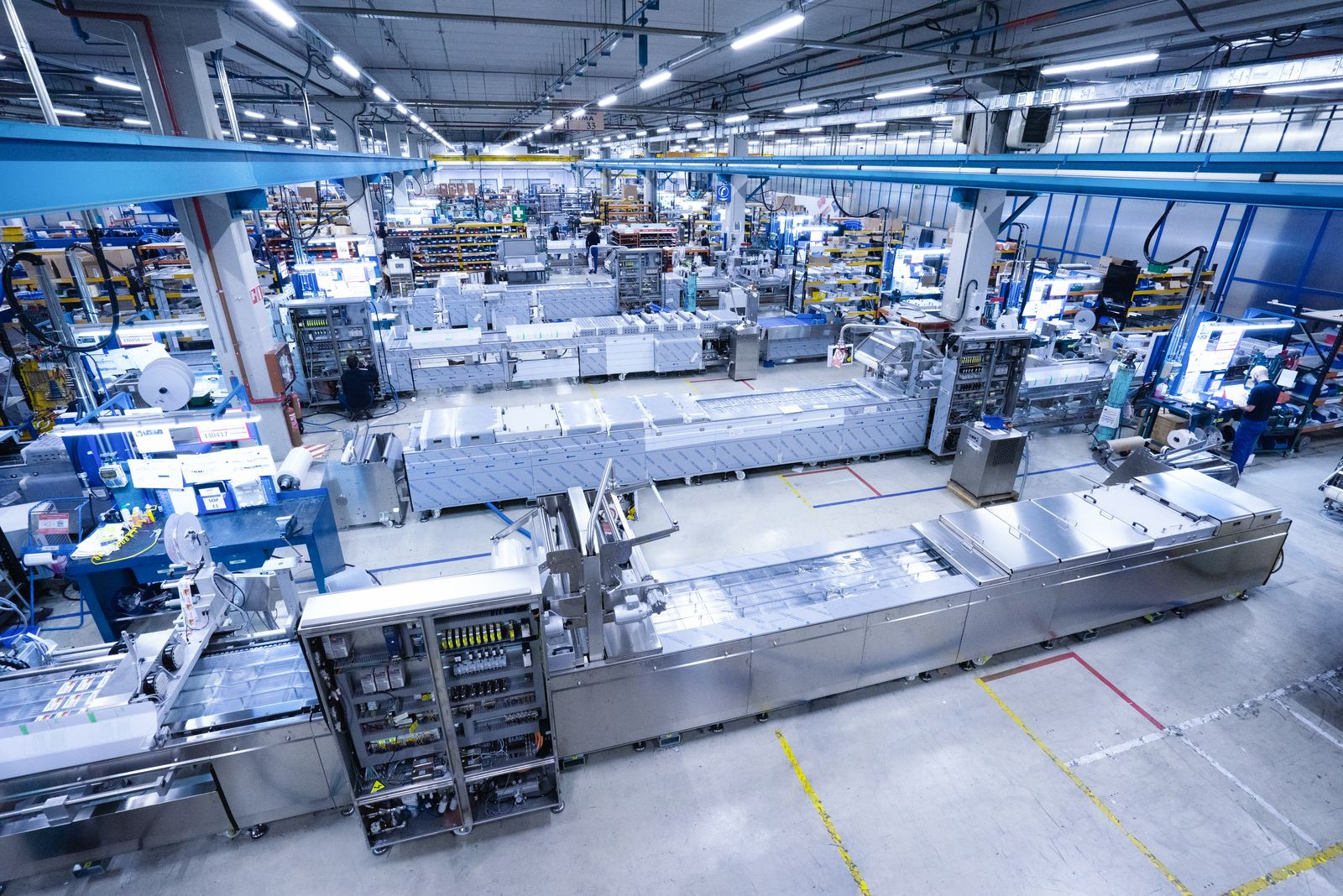

С 11 по 14 ноября в рамках пресс-тура, организованного ULMA Packaging, мы побывали на производственных площадках компании, расположенных в Испании, где наблюдали за сборкой и работой упаковочных линий. Также мы узнали, как ULMA Packaging производит комплектующие из нержавеющей стали, и какие предлагает решения по автоматизации под ключ.

Компания ULMA Packaging представлена сразу на нескольких мировых рынках; она выпускает оборудование всех известных на сегодняшний день упаковочных технологий и способна предлагать персонализированные нестандартные решения, адаптированные к потребностям каждого клиента.

Производственные площади ULMA Packaging в общей сложности занимают около 80 тыс. кв. м. Помимо четырех заводов в Испании, компания располагает еще двумя: в Румынии и Бразилии.

Прибыв в Испанию, прежде всего, мы посетили головной офис ULMA Packaging в Оньяти (город в Стране Басков). Здесь также находятся линии по производству горизонтальных флоу-паков и термоформеров, которые нам продемонстрировали представители компании.

«На заводе занимаются исключительно сборкой машин, которая начинается после отгрузки всех материалов от поставщиков, – рассказал Асиер Барраинкуа (Asier Barrainkua), директор линий по производству флоу-паков ULMA Packaging. – Причем, речь не идет о стандартном оборудовании – каждая машина делается под заказ конкретного клиента. После получения заказа инженеры, по сути, разрабатывают ее заново».

Одна машина может состоять из трех тысяч запчастей. В среднем на заводе собирают три машины в день. Штат сотрудников насчитывает 160 человек.

Кстати, женские руки тоже собирают машины – мы видели женщин на производстве.

По словам Асиера Барраинкуа, работники должны обладать достаточной квалификацией. Компания берет опытных специалистов, и в процессе работы проводит дальнейшее обучение и повышает квалификацию.

Нам показали 8 линий, на которых собираются разные типы машин. Существует разделение заказов на очень простые, простые и средней сложности. Кроме того, предусмотрена отдельная зона для особых проектов.

На сборку машины уходит от 10 дней до шести месяцев, в зависимости от сложности.

Жесткий контроль качества осуществляется в два этапа: при поступлении запчастей от поставщиков и на выходе. При этом, контролируется качество практически каждой детали.

Ежедневно сотрудники собираются для коллективного анализа ошибок и обсуждения, как не допустить подобного в дальнейшем.

В ходе экскурсии нам показали, как на заводе реализуются принципы lean (от англ. Lean – стройный) – системы бережливого производства, основанной на постоянном стремлении к устранению всех видов потерь при одновременном повышении качества и сокращении времени, затрачиваемого специалистом на каждую операцию.

Бережливое производство

Эффект достигается, в том числе, за счет изменения производственной культуры на предприятии, стандартизации рабочих мест, оптимизации процессов и операций, которая подразумевает исключение любых лишних движений.

Нас удивил безукоризненный порядок в цехах, а также отношение сотрудников к своей работе: чувствовалось, что каждый вовлечен в процесс оптимизации и предоставление продукции в соответствии с потребностями клиента.

Каждую машину перед приемкой заказчиком тестируют и настраивают инженеры и специалисты по контрольно-измерительным приборам. Часто машину настраивают сразу на заводе – под конкретный продукт и пленку, которая будет использоваться.

Большинство клиентов приезжают на завод, чтобы принять заказ. Мы видели несколько машин, которые настраивали инженеры, используя уже маркированные пленки с российскими брендами.

Также нам удалось понаблюдать за процессом упаковки шоколадок, булочек для фастфуда и колбасок во флоу-пак.

Производство термоформеров, куда мы затем отправились, организовано иначе.

«При производстве флоу-паков мы перемещаем машины с одного этапа на другой – это позволяют их габариты и вес. Передвинуть большие, тяжелые термоформеры достаточно проблематично, поэтому процесс делится на несколько этапов, – рассказал Андер Мадинагойтия (Ander Madinagoitia), директор линий по производству термоформеров и трейсилеров ULMA Packaging. – Применяется сборка по субгруппам – каждая функциональная часть машины комплектуется отдельно, затем они собираются в единую машину».

Нам показали, как происходит сборка электрического шкафа для термоформера, где расположена вся электрика. Это один из самых непростых участков, ведь от каждого датчика в машине туда идет проводок. Вместе проводки сливаются в большие каналы и как кровеносная система пронизывают всю машину.

Высокоскоростной термоформер TFS 700

Модульная конструкция обеспечивает максимальную универсальность упаковочных решений.

ULMA Packaging выпускает широкую линейку термоформеров (порядка 10-12 моделей), предназначенных под разный объем и тип производства. Как правило, используется упаковка в вакуум, но также в МГС.

«Машины предназначены для упаковки в мягкую и в жесткую пленку с опциями упаковки в модифицированную атмосферу (МГС) и вакуумирования. Также возможны разные виды систем резки, как для мягкой, так и для жесткой пленки», – объяснил Андер Мадинагойтия.

На термоформере, который мы наблюдали в действии, установлен размотчик пленки с датчиком ее окончания и рамка для размотки, станция запайки.

Завод по производству трейсилеров, следующий в нашей программе, оказался недалеко – через дорогу от центрального офиса.

Основное отличие трейсилеров – использование уже готового лотка, который сверху запаивается пленкой. Возможна упаковка в МГС, вакуум или скин.

Запайка может производиться в один или два потока в зависимости от формата лотка и нужной производительности.

За счет применения МГС или вакуума, а также герметичности упаковки увеличивается срок хранения продуктов, исключается риск перекрестного заражения в торговой сети.

В частности, нам продемонстрировали эффективное решение для упаковки с уменьшением содержания пластика, которое позволяет продлить сроки годности продукции, – LeafSkinTM. Решение представляет собой плоский картонный лоток с полностью отделяемыми, биоразлагаемыми материалами.

Как объяснили специалисты Ulma Packaging, технология LeafSkinTM предотвращает стекание капель, задерживает рост микроорганизмов и надежно фиксирует продукт, исключая его перемещение внутри упаковки.

Андер Мадинагойтия показал нам самую гигантскую машину в линейке Ulma Packaging с увеличенной площадью запайки и рабочей поверхности – трейсилер TSA 1200 XL D.

Система автоматически распределяет лотки на два потока на очень высокой скорости – машина способна производить 17 циклов в минуту.

«За одно движение TSA 1200 XL D захватывает десять не запаянных лотков, помещает на рабочую поверхность, и одновременно выводит на конвейерную ленту десять запаянных, – объяснил Андер Мадинагойтия. – За счет большего количества лотков в одном такте увеличивается общая производительность».

Кстати, ULMA Packaging – одна из немногих компаний на рынке, которая предлагает решение по высокоскоростному разделению лотков в два потока с производительностью 130 лотков в минуту!

В Легаспи нам провели экскурсию по производству вертикальных флоу-паков и стретч-упаковщиков, а также комплектующих из нержавеющей стали.

Перед тем как сюда попасть, нас обули в ботинки с металлическими вставками, чтобы какая-нибудь деталь случайно не упала на ногу. Ходить в них было непривычно и тяжело. Однако скоро мы забыли про неудобства.

«На заводе, где работают только с нержавеющей сталью, нет черных металлов и исключен контакт с ними. Производится три вида операций: рез, изгиб и сварка. Резка осуществляется лазером в автоматическом режиме», – рассказал Асиер Барраинкуа.

Нам показали, как на площадке из листов стали делаются рамы машин и транспортеры. Сталь гнут и сваривают специалисты ULMA Packaging.

Рамы собирают на одном заводе, потом рама приходит на другую площадку, где на нее уже в заранее проделанные отверстия крепят все нужные детали, сервоприводы, прокладывают километры кабелей.

На заводе установлены высокоточные станки с ЧПУ японского производства Mazak для изготовления тулингов для термоформеров.

Конструкция термоформера позволяет производить мойку под давлением, чтобы влага не задерживалась на поверхности. Специалист обратил внимание, что наклон поверхностей позволяет воде стекать при мойке, а легкое открытие боковых крышек – производить очистку машины изнутри.

Верхняя крышка вертикальных флоу-паков сконструирована по такому же принципу.

Корпус машин, как вы уже догадались, полностью выполнен из нержавеющей стали.

Завод по сборке работает в одну смену, а вот резка и обработка металла круглосуточная (три смены). В связи с возросшим потоком заказов имеющиеся мощности уже не всегда справляются с их объемом.

«Здесь производится четверть всех компонентов из нержавеющей стали, необходимых ULMA Packaging; остальные закупаются у сторонних поставщиков», – отмечает Асиер Барраинкуа.

Тем не менее, дополнительная производственная база в 4 тыс. кв. м для сварки и сборки конструкций из нержавеющей стали помогает получить элементы, необходимые для разработки подходящего решения в технологическом центре инноваций упаковки (ULMA PTC), посещение которого завершало нашу деловую программу.

Итак, мы отправились смотреть ULMA Packaging Technological Center (UPTC) – технологический центр с лабораторией и ULMA Packaging Automatization (UPA) – подразделение, которое занимается автоматизацией.

На площадке нас встретили главный инженер отдела продаж автоматизированных решений в Испании Микель Мургузур (Mikel Murguzur) и руководитель направления автоматизированных решений в России Антон Лелюхин. Они продемонстрировали полностью автоматизированные комплексные решения, начиная от обработки и загрузки продукта до окончательной упаковки в короба и паллетирования.

«Решения по автоматизации включают следующие этапы: загрузка, упаковка, выгрузка, упаковка в тару, паллетирование, – пояснил Антон Лелюхин. – Централизованная система контроля обеспечивает доступ к управлению каждой машины в линии с одного дисплея.

Мы посмотрели, как работает двухосевой и четырехосевой робот-погрузчик, интегрированный в комплексную линию. Благодаря техническому зрению робот ориентировал продукт должным образом и распределял на три упаковочные линии.

Впрочем, подробно об автоматизированных решениях под ключ и концепции «от продукта до паллеты» мы рассказали в статье «Пресс-тур в Страну Басков. О людях, машинах и цифровых технологиях ULMA Packaging».

Технологический центр инноваций упаковки (ULMA PTC) занимается исследованиями и разработками для всей компании ULMA Packaging. Он выступает технологическим инкубатором развития новых линий оборудования и упаковочных систем. Здесь тестируются и дорабатываются машины для дальнейшего серийного производства.

«Несмотря на то, что машины становятся более сложными, высокотехнологичными, наша задача – сделать работу оператора максимально простой», – рассказал директор технологического центра Йосу Угарте (Josu Ugarte),

Он отметил, что простота в эксплуатации и легкость управления становятся важными конкурентными преимуществами при выборе оборудования заказчиком.

Так, например, для удобства пользователей инструкции по эксплуатации оборудования, включающие фото и видео, отображаются в одном интерфейсе управления с сенсорным экраном. У клиента есть возможность адаптировать машину под конкретные производственные нужды, изменять параметры работы и настройки, добавлять собственные пошаговые инструкции по наиболее распространенным операциям, а также собирать и анализировать информацию для выявления проблем и поиска способов их устранения. Кроме того, в личном кабинете он получает доступ к каталогу запасных частей с возможностью сделать заказ онлайн. Предусмотрен удаленный доступ к машинам и удаленная диагностика.

Сбор статистики, прежде всего, по производительности и эффективности работы оборудования, а также формирование общей базы данных (технология облачного хранения), позволяет, в том числе, повысить контроль качества на предприятии заказчика.

«За счет расширения функций системы управления мы увеличиваем общую производительность линии», – подчеркивает Йосу Угарте.

Площадки ULMA Packaging, на которых мы побывали, – наглядный пример реализации возможностей повышения производительности, сокращения доли ручного труда и оптимизации процессов.

Как мы убедились при посещении последнего предприятия, площадь 2,5 тыс. кв. м позволяет собирать на заводе ULMA полностью автоматизированные линии для тестирования перед окончательной установкой на предприятии заказчика.

Как строится совместная работа?

Антон Лелюхин обеспечивает обратную связь с клиентами в России, получает от них техническое задание, после чего начинается процесс обсуждения всех деталей и нюансов, предлагается решение.

Микель Мургузур воплощает его в жизнь: конструирует оборудование, разрабатывает дизайн. Затем рассчитывается стоимость и бюджет проекта. Дальше, если клиента все устраивает, специалисты ULMA Packaging получают заказ и пускают его в производство.

«После того, как оборудование выпущено, мы собираем линию на этом заводе и приглашаем клиента, чтобы принять заказ. Для нас очень важно получить подтверждение от заказчика, что решение его устраивает, или в случае необходимости внести какие-то изменения прямо на месте», – отмечает Антон Лелюхин.

Он уточняет, что не всегда возможно полностью воспроизвести условия работы оборудования на площадке заказчика, однако ULMA Packaging старается максимально их воссоздать.

В завершении нашей встречи специалисты компании напомнили, что машины комплектуются и дорабатываются под клиента, исходя из индивидуальных потребностей и специфики конкретного продукта. Иногда в результате совместной работы на магазинных полках появляется совершенно новое упаковочное решение, от которого в восторге не только конечный потребитель, но и торговые сети.

Технологии для бизнеса. Микаэль Алиев, основатель компании «Профи Био» ...

Приобрел журнал «ЧТИВО» (№ 9, 2025). Выпуск полностью посвящён кулинарии и ресторанам. В статье о том, как Микоян поднимал пищевую...

Коллеги цифровизаторы-интеграторы, айтишники и все умеющие отличать штрих-коды от...

Уважаемые коллеги здравствуйте. скажите пожалуйста кто уже подал заявку на участие в пилотном...

ну или креазот и деготь вам на стол для вашей печени. Фото снято в ноябре 2025...

Здравствуйте. Остаётся щетина после обесволашивания. Пробовали увеличение циклов, замену бил,...

Здравствуйте, уважаемые! Посоветуйте, пожалуйста. Предлагают по 80000 рублей две термокамеры...

Добрый вечер всем. Когда то писал письмо в ВНИИМП по данным книгам, которые они издавали, на...