Интервью Александр Курач

начальник отдела по работе с клиентами машиностроительного предприятия

начальник отдела по работе с клиентами машиностроительного предприятияКОМПО

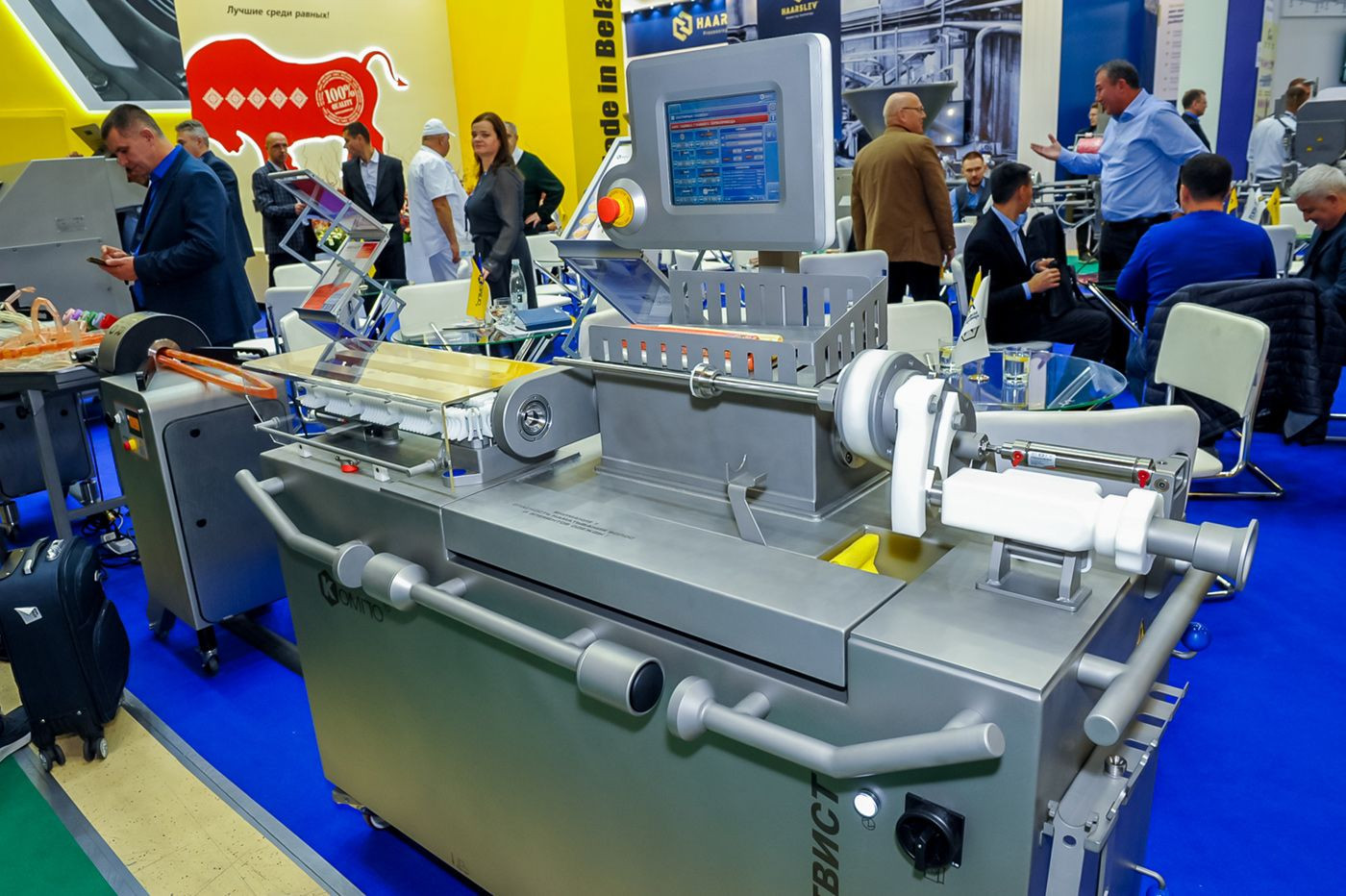

Белорусское машиностроительное предприятие «КОМПО» специализируется на производстве ручных и автоматических клипсаторов для цехов различной мощности, а также предлагает вакуумные винтовые и роторные шприцы, измельчители, расходные материалы.

Сознательно отказавшись идти по пути копирования машин мировых лидеров, «КОМПО» сосредоточилось на разработке собственных решений, которым обеспечивает патентную защиту, а также высокий уровень сервиса.

О подходах к разработке и продаже машин, а также сервисном обслуживании, которое предприятие обеспечивает своим заказчикам, рассказал начальник отдела по работе с клиентами машиностроительного предприятия «КОМПО» Александр Курач.

Как мы знаем, новое поколение машин всегда более технологично и, соответственно, дороже в разработке, постройке, сборке и обслуживании. Были ли случаи, когда создание новых машин проводило к росту цены и, как следствие, – падению продаж?

Если речь идет о модернизации существующего изделия, повышении технологичности и функциональности, то, конечно, цена на него вырастет. Однако в итоге дополнительная ценность, вложенная в разработку, переходит к клиенту, и он готов за нее платить.

Когда выпускается новый продукт, об удорожании говорить нет смысла – его можно сравнить только с аналогами конкурентов, если таковые существуют на рынке.

Что выгоднее: произвести и продать три машины «Компо-Мини» или одну «Компо-Макси»?

С точки зрения суммарной стоимости самих машин три «Мини» будут стоить чуть дороже, чем одна «Макси». Но сравнивать их не совсем корректно, так как машины рассчитаны на совершенно разных потребителей: «Мини» подойдет для небольших цехов и фермерских хозяйств, «Макси» – для крупных комбинатов.

А какие у вас приоритеты? Могут ли небольшие производители, например, компенсировать застой в продажах крупным промышленным предприятиям?

В мае 2019 года мы собирали наших партнеров на ежегодной дистрибьютерской конференции в Германии, которая проходила в рамках крупнейшей международной выставки мясоперерабатывающей промышленности IFFA. В центре внимания были вопросы, связанные с тенденциями развития рынков разных стран. И в ходе обсуждения мы пришли к выводу, что рынки развиваются по спирали: сначала становятся на ноги и процветают небольшие хозяйства, потом они укрупняются, и постепенно происходит глобализация бизнеса, появляются крупные промышленные предприятия, которые на определенном этапе опять начинают разделяться на более мелкие.

Яркий пример – ситуация в Канаде и США, где работают наши дистрибьюторы. Там за последнее время произошла именно де-глобализация отрасли: агропромышленные холдинги распались, их сменили успешные хозяйства фермерского типа, которые производят крафтовые специализированные продукты.

Сейчас на наших основных рынках сбыта – в Беларуси, России, Казахстане – мы наблюдаем обратную сторону этой синусоиды: доминирующие позиции занимают крупные промышленные предприятия. Но поскольку «КОМПО» является мировым брендом, мы стремимся удовлетворить различные потребности, исходя из ситуации в той или иной стране. Так, в регионы, где процветает мелкий бизнес, мы поставляем оборудование небольшой мощности, а рынки, где правят бал агрохолдинги, стараемся обеспечить машинами с высокой производительностью.

Хотя, надо сказать, что сегодня даже мелкие фермерские хозяйства требуют от производителей и поставщиков не просто механических мясорубок, а более-менее автоматизированных установок, исключающих ручной труд. Особенно на западе, где рабочая сила становится очень дорогой, растет спрос на оборудование, пусть невысокой производительности, но достаточно технологичное и автоматизированное. При этом оно не должно нуждаться в высококвалифицированном сервисе на месте.

Для «КОМПО» это новое интересное направление. В настоящее время мы обсуждаем с потенциальными партнерами создание для европейского рынка оборудования для мелких фермерских хозяйств совершенно нового типа. Его можно будет продавать через интернет-магазины, и оно не будет нуждаться в наличии квалифицированного сервисного специалиста у потребителя.

В случае неисправности достаточно будет снять отдельный блок и отправить его любым почтовым агентом в сервисную компанию, которая удаленно занимается вопросами, связанными с эксплуатацией данного оборудования. Взамен клиент получит рабочий блок, который останется лишь установить – кстати, этот процесс также максимально упрощен.

Мелкоблочная функциональная конструкция оборудования исключает потребность в высококвалифицированных кадрах на местах.

Некоторые компании вводят облачные решения для управления обслуживанием и ремонтом своих машин. Есть ли у «КОМПО» такие решения?

На сегодняшний день – нет. Пока мы не видим высокой потребности в облачных решениях на основных рынках сбыта – в странах бывшего СССР. Когда мы спрашивали клиентов, имеет ли смысл интегрировать в оборудование системы удаленного контроля или диагностики, они отвечали, что не нуждаются в них.

Однако я уверен, что рано или поздно все предприятия к этому придут, так как в среднем и крупном сегментах бизнес движется в сторону диджитализации: больше автономности оборудования, контроль, диагностика и управление через интернет, облачные технологии.

В России уже есть успешные примеры внедрения облачных сервисов в мясопереработке. Так, АПХ «Мираторг» использует технологии, которые позволяют обслуживать и проводить диагностику оборудования удаленно, а также управлять целыми производственными линиями на расстоянии. Но в отличие от запада, где данное явление имеет массовый характер, в России случаи внедрения облачных сервисов пока единичны.

Еще одна европейская тенденция – предприятия приходят к выводу, что проще выпускать одну машину, а производительность продавать как опцию. У вас сейчас классический модельный ряд, под каждую задачу своя машина. Например, линейка шприцов: «Макси», «Мастер», «Опти», «Мини». Не рассматриваете ли вы европейскую практику?

Я бы сказал, что это в большей степени вопрос маркетинга, а не инжиниринга. В любом случае, производительность достигается железом, а не программой. Программа может управлять железом – заставлять винтики крутиться медленнее или быстрее, но добиться от маленького насоса производительности большого с помощью программы невозможно.

С точки зрения европейских производителей оборудования такая практика удобна, так как они сводят все свои установки к одной унифицированной модели, что проще при заказе комплектующих, производстве запчастей и частей для сборки оборудования. Это не введение в заблуждение, конечно, но свой способ разделения машин на разные классы – низкопроизводительные и высокопроизводительные, который не выгоден покупателю. Он в любом случае переплатит за те возможности, которые изначально заложены в оборудовании для увеличения производительности, хотя пользоваться ими не будет.

Машина, которая делает шпагатные петли, – вы сами ее проектировали или используете европейские разработки?

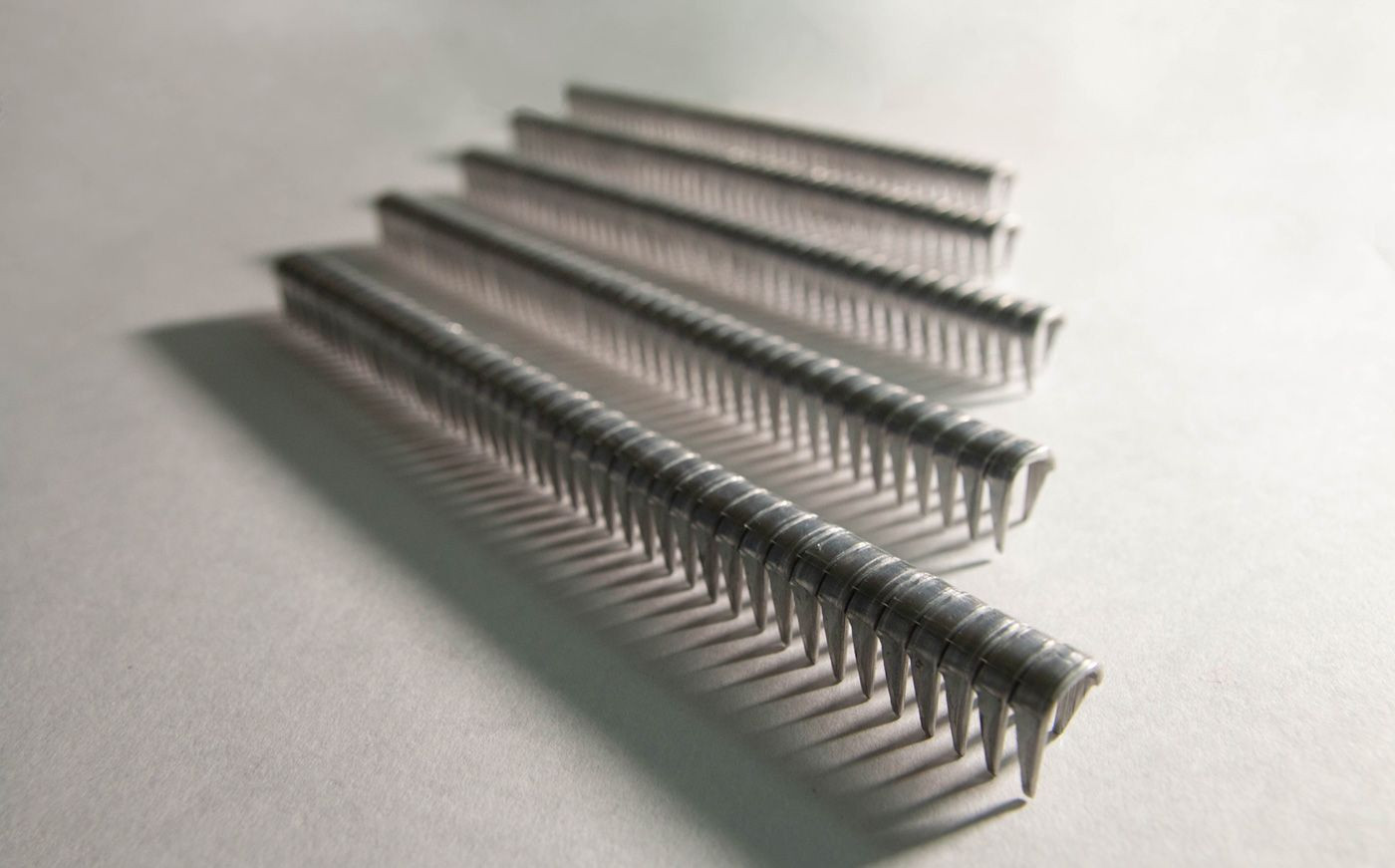

Все, что у нас используется в производстве расходных материалов, – полностью технологии «КОМПО». Наши разработчики сами проектируют эти машины, и точно таких же ни у кого больше нет. Поэтому даже когда к нам приезжают клиенты, мы с удовольствием показываем им машиностроительные цеха, но не пускаем на производство расходных материалов. Эти разработки являются коммерческой, или промышленной тайной.

Были случаи, когда ваше оборудование копировали?

Наше оборудование копируют очень активно, особенно производители среднеазиатских рынков. Так, около двух лет назад мы вышли на рынок Таиланда, представив там проверенный временем клипсатор КН-32. Спустя полтора года машина была воспроизведена тайским производителем оборудования.

Массово подделывают измельчители «КОМПО» для замороженных мясных блоков. Как раз сейчас мы судимся с ООО «ПолиПром» (судебное заседание состоится 4 декабря 2019), которая нарушила наш патент по ножевому валу измельчителя. Это пример показательный, так как нами выявлены нарушения патента по тому же оборудованию еще рядом российских компаний. Надеюсь, будет создан прецедент, который продемонстрирует остальным, какие последствия влечет за собой нарушение патентного законодательства.

Какая точность порционирования у вакуумного шприца роторного типа «Компо-Мастер» при условии стабильного диаметра оболочки?

Шприц «Компо-Мастер» предназначен для колбас, а также сосисок и сарделек. Изготавливаются они двумя разными способами: сосиски и сардельки – с помощью штатного перекрутчика, колбасы – порционированием самого роторного насоса. В первом случае точность дозирования варьируется от 1 до 2% в зависимости от типа оболочки и фарша; во втором она составляет +\- 1%.

Здесь существуют определенные допущения, так как для всех подобных шприцов (не только «КОМПО») действует принцип объемного дозирования. Это значит, что машина выдает определенный объем продукта, и если он в массе имеет одинаковую плотность, то по закону физики, будет иметь и одинаковый вес. Если же плотность разная в массе, так как присутствует много пузырьковых, воздушных включений или включений, заложенных рецептурой, например, большое количество шпика, который был плохо перемешан, и распределился неравномерно, то понятно, что это отразится на точности порционирования по весу. В данном случае показатель будет иным, так как шпик гораздо легче мяса, хотя по объему изделия будут одинаковыми.

Мы до сих пор обслуживаем машины, выпущенные 10-15 лет назад

Сколько способен проработать правильно обслуживаемый шприц или клипсатор от «КОМПО»?

Жизненный цикл наших шприцов составляет 10 лет, в течение которых требуется проведение лишь плановых ремонтов, связанных с естественным износом частей оборудования.

Срок службы клипсаторов, ввиду того, что они испытывают гораздо большие механические нагрузки и вибрации, составляет от 5 до 7 лет. Однако это справедливо только в случае соблюдения рекомендаций производителя.

К сожалению, сегодня на мясокомбинатах наблюдается массовое нарушение правил обслуживания и эксплуатации оборудования.

Если раньше предприятия зарабатывали на росте продаж и рынка, то сейчас стараются извлечь выгоду за счет сокращения издержек. И один из способов экономии – универсализация используемых расходных материалов, например, использование одной клипсы для всех видов колбас. Понятно, что когда ты зажимаешь маленькие колбаски в тонкой оболочке клипсой, которая для этого не предназначена, машине приходится прикладывать больше усилий, чем предусмотрено производителем оборудования, и она изнашивается быстрее.

Напротив, если машина использует в штатном режиме, то ресурс ее очень высок. И мы при разработке оборудования, особенно клипсатора на непрерывной клипсе, который отличается высокой производительностью и большим количеством циклов клипсования в течение срока эксплуатации, нацелены на то, чтобы сделать машину наиболее ремонтопригодной и обеспечить доступность запчастей. Поэтому при должном сервисном обслуживании и соблюдении штатных режимов эксплуатации оборудование «КОМПО» может прослужить очень долго.

Некоторые европейские производители через какое-то время прекращают выпускать оригинальные детали, которые подходят к старым машинам, подталкивая клиентов к обновлению модельного ряда. У вас противоположная политика?

В машинах западных производителей очень много узлов, выполненных по дорогостоящим литьевым технологиям, которые предусматривают покупку специальной формы, окупить которую можно только за счет производства на ней достаточного количества запчастей. Поэтому они стараются с появлением следующих линеек и модельных рядов, заставить своих клиентов переходить на это оборудование. В таком случае не приходится поддерживать старые литьевые формы и запчасти, так как это дорого.

У нас детали в основном выполняются механической обработкой, а она не предполагает каких-либо дополнительных затрат на поддержание того парка машин, которые были выпущены 10, 15 или 20 лет назад. Есть чертежи, конструкторская, технологическая документация, и если поступил заказ на деталь для шприца 15-летней давности, для нас не составит труда произвести ее и поставить клиенту.

Если у клиента что-то не клипсуется или натуралка при набивке рвется, это проблема поставщика оболочки или вы тоже подключаетесь к ее решению?

Это как извечный библейский спор добра и зла, только здесь спор разгорается между двумя службами на комбинатах: главного механика и главного технолога. Когда что-то случается с готовой продукцией, выходит брак, возможных причин две: нарушение технологии производства или сбои в работе самой машины. Технологи в подобной ситуации всегда утверждают, что проблема в машине, а механики уверены, что дело в несоблюдении технологии: не те оболочки, не та рецептура, не та «функционалка». Проверить это можно только совместными усилиями поставщика оборудования и поставщика оболочки.

У нас есть подобный опыт. Так, мы сотрудничали с компанией «Атлантис-Пак» и «Белкозин»: проводили совместные семинары для клиентов, вместе выезжали на предприятия, если возникали проблемы при производстве колбасных изделий, чтобы разобраться, в чем на самом деле заключается причина. Специалисты на мясокомбинатах зачастую не способны объективно оценить ситуацию. Сделать это могут только люди, более компетентные в данных вопросах, – производители либо оболочек, либо оборудования.

Не получается так, что они сваливают вину друг на друга?

В споре поставщиков оболочек и оборудования не обходится без структурных конфликтов – каждый защищает свою точку зрения. Но все познается в сравнении. Если поставщик оболочки утверждает, что проблема в работе оборудования, мы берем аналогичную оболочку того же свойства у производителя-конкурента, и запускаем процесс, чтобы проверить, продолжит ли продукция выходить с браком. Если да, виноват клипсатор, если нет – проблема в оболочке.

Каковы сроки поставки новой машины «КОМПО», например, в Россию?

Как правило, требуется одна-две недели. Сроки привязаны к нашей логистике поставок оборудования и расходных материалов в Россию. Машины курсируют именно с этой периодичностью.

Несмотря на то, что это очень дорого, мы стараемся держать самую ходовую номенклатуру оборудования и расходных материалов на складе вместо того, чтобы работать «от заказа», когда производство запускается только после заявки клиента.

Наша складская программа направлена на максимально оперативное удовлетворение потребностей клиентов. В среднем время от заказа до готовности оборудования к отгрузке составляет 12-15 дней.

Сегодня все сотрудники «КОМПО» строят свою деятельность в соответствии с концепцией бережливого производства, каждый вовлечен в процесс оптимизации.

Ваша сервисная служба работает в режиме 24х7? Как быстро решаются проблемы клиента?

24х7 – это стандарт работы, когда дежурные специалисты круглосуточно по звонку клиентов готовы прибыть на место для решения проблемы. Есть упрощенный вариант, когда специалист не выезжает в любое время на предприятие, но все время находится на связи и готов проконсультировать по возникшему вопросу.

У нас используется комбинированная система. Напомню, что мы представлены во многих странах. Собственные специалисты «КОМПО» в основном работают на рынке Беларуси. В России, Казахстане и других странах мы используем партнерскую товаропроводящую сеть, у которой в штате находятся собственные сервисные специалисты. Зачастую, несмотря на то, что мы всячески продвигаем высокие стандарты взаимодействия с клиентом в области сервиса и обслуживания оборудования, наши партнеры немного их видоизменяют, исходя из существующих реалий. Например, если предприятие-партнер расположено в Москве и обслуживает Центральный федеральный округ, радиус его действия – 300-600 км. Если партнер находится в Челябинске и обслуживает все Зауралье, то понятно, что в силу огромной территории России, оказать сервисные услуги клиенту, например, на Дальнем Востоке, очень сложно в рамках тех же стандартов, которые мы применяем для других регионов. Это единственное препятствие для внедрения полноценного сервиса 24х7 повсеместно.

Кроме того, стандарт 24х7 – это достаточно дорого. Содержание специалистов в таком режиме неизменно приведет к удорожанию оборудования и расходных материалов, так как все, что предприятие тратит на инфраструктуру, обязательно отражается на стоимости товара или услуги.

Поэтому мы ищем разумный компромисс. Например, полтора-два года назад мы вели переговоры с Группой «Черкизово», которая в обязательном порядке требует сервис 24х7. Тем не менее, большинству компаний это не нужно: у них есть собственные штатные механики, которым требуется просто грамотная консультация в случае поломки оборудования. Сегодня платить за сервис 24х7 – прямо или косвенно – когда его стоимость вкладывается в цену продукции – готовы очень немногие клиенты, как в России, так и в Беларуси.

Учитывая растущие потребности клиентов, принимаете ли вы решения по усовершенствованию и доработке машин?

Есть два подхода к продажам машин. Можно работать серийно, предлагая клиентам то оборудование, которое ты уже производишь. Это так называемая выталкивающая система – по принципу Генри Форда: мы выпустили машину, уверены в ее качестве и в том, что заказчику она отлично подойдет. Вторая система – вытягивающая: ты стараешься выяснить, что нужно потребителю, и вложить соответствующие характеристики в новую разработку.

Если говорить про оборудование, которое уже нами спроектировано и выпускается серийно, то существенной модернизации мы не проводим.

Но в отношении новинок мы опираемся на вытягивающую модель: прежде, чем запустить проект в разработку, изучаем пожелания и потребности потенциальных покупателей, а затем стараемся воплотить в своих решениях.

Модернизировать весь парк, который производит «КОМПО», учитывая меняющиеся требования рынка, дорого и долго. Целесообразнее направить ресурсы разработчиков на создание новых машин, удовлетворяющих последним тенденциям, чем модернизацию имеющихся. Последние можно реализовывать тем, кому они подходят, не вкладываясь в доработку.

Какие новинки компания продемонстрировала на «Агропродмаш – 2019»?

На выставке этого года мы представили несколько новинок: волчок – приставка ВП-6000; модернизированный измельчитель замороженных блоков ИБ-4 и ИБ-8; перекрутчик линкерного типа «Компо-Твист»; надеватель натуральной оболочки НО-1.

Волчок – приставка ВП-6000 предназначен для производителей варено-копченых, сырокопченых и сыровяленых колбас. Для достижения четкого, красивого, зернистого рисунка мы рекомендуем использовать его с роторным шприцом «КОМПО». Это устройство, которое значительно улучшит фарш для колбас.

Модернизированный измельчитель замороженных блоков ИБ-4 и ИБ-8 давно завоевал доверие специалистов пищевой промышленности. В этом году на выставке была предложена его улучшенная версия. В частности, доработана заслонка приемного лотка, что обеспечивает удобную загрузку блоков и предотвращение обратного выброса сырья, а также упрощает санитарную обработку. Доработан приемный лоток – конструкция усилена ребрами жесткости, а также замок безопасности – применены более прочные материалы.

Кроме того, установлен модуль контроля оборотов двигателя, блокирующий открывание крышки ножевого вала до полной остановки ножей. Изменен способ фиксации тележки – теперь передняя крышка более надежно фиксирует тележку и предотвращает просыпание продукта за ее пределы.

Следующая новинка – перекрутчик линкерного типа «Компо-Твист». Он предназначен для производства сосисок и сарделек в искусственных и натуральных оболочках.

Должен признаться, что это, скорее, не инновация, а дополнение к нашей линейке по формовке колбасных изделий, так как до сих пор в ассортименте «КОМПО» были только штатные перекрутчики, которые не отвечали современным требованиям рынка по точности дозирования.

Конструкция перекрутчика «Компо-Твист» разработана так, чтобы обеспечить высокую точность порционирования по весу и длине изделия, в том числе при использовании натуральной оболочки.

Отраслевые выставки помогают продавать оборудование?

Споры о том, является ли выставка скорее имиджевым или коммерческим мероприятием, ведутся постоянно, и единого мнения здесь не существует.

Пару лет назад, для того, чтобы раз и навсегда поставить для себя точку в данном вопросе, я задался целью оценить эффективность основных выставок в цифрах. При этом, я использовал три критерия оценки.

В рамках первого составляется опросник, включающий вопросы открытого и закрытого типа, для того, чтобы получить ряд экспертных оценок. На вопросы отвечают как клиенты, так и независимые эксперты, инженеры, сотрудники, работающие на стенде во время выставки.

Второй критерий касается имиджевой составляющей и перехода к выяснению коммерческой результативности выставки. Он подразумевает анализ выполнения поставленных задач, которые формируются перед каждым мероприятием. Например, провести переговоры не менее, чем с пятьюдесятью потенциальными клиентами, заключить, как минимум, десять контрактов на продажу продукции и т.д. По завершению выставки проводится анализ, какие задачи выполнены, какие не выполнены, а какие выполнены частично.

Третий критерий – самый важный – коэффициент окупаемости вложений в выставку. Чтобы его получить, необходимо зафиксировать всех клиентов, которые пришли на стенд компании, и все потребности, которые они озвучили. В течение года (до следующей выставки) мы отслеживаем, купили ли эти клиенты то, что хотели приобрести. Если да, то все сделки, которые были осуществлены в этот период, мы суммируем, вычисляем прибыль, полученную с продаж, и сравниваем ее с затратами компании на участие в мероприятии.

Так, «Агропродмаш – 2017» показал, что прибыль от продаж, которые состоялись после посещения нашего стенда, в 2,5 раза превысила вложения в выставку!

Таким образом я убедился, что «Агропродмаш» – выгодное мероприятие не только с точки зрения имиджа предприятия, но и с точки зрения роста продаж!

А вот с международной выставкой мясной промышленности IFFA, которая проходит раз в три года во Франкфурте, Германия, ситуация диаметрально противоположная. В 2019 году мы даже отказались от участия.

Дело в том, что организаторы мероприятия самые выгодные павильоны и стенды отдают немецким производителям, загоняя остальных на задворки. IFFA занимает огромную площадь, поэтому практически невозможно обойти выставку целиком, посмотрев все, что хочется. Соответственно, у экспонентов, которые находятся в центральных павильонах, гораздо больше шансов, что до них дойдут потенциальные клиенты, с которыми можно будет переговорить. В то же время, вероятность посещения стендов, которые организаторы предлагают представителям других стран, сводится к минимуму.

Мои расчеты подтвердили, что IFFA является исключительно имиджевым мероприятием, и никак не способствует продажам.

А в случае с разработкой нового оборудования можно ли просчитать риски и гарантировать коммерческий успех?

В этом году мы переходим к новому этапу развития, и кардинально меняем подходы к разработке новинок.

Этому предшествовала долгая работа по изучению того, как этот процесс происходит в самой прогрессивной в плане инноваций отрасли – IT. Конечно, здесь есть своя специфика: IT-специалисты разрабатывают не железо, а программное обеспечение. Но подходы, которые они используют, с успехом можно применить и в других областях. Например, разработчики программного обеспечения практикуют agile и scrum – гибкие подходы к управлению проектами.

Огромным преимуществом является то, что система гибкого проектирования, используемая IT-специалистами, позволяет оценить перспективы коммерческого успеха проекта даже на начальном этапе реализации.

Решив ориентироваться на этот опыт, в 2019 году мы обозначили четыре основных направления: клипсаторы; шприцы и все, что с ними связано (подъемники, перекрутчики, волчковые насадки); вспомогательное оборудование (измельчители, машины для мойки); расходные материалы (скрепки, петли, этикетировочная лента).

Согласно принципам agile и scrum, у каждого направления появился, так называемый, владелец продукта – product owner. Этот человек полностью отвечает за развитие вверенного ему направления и коммерциализацию результатов.

Я, например, являюсь владельцем продуктового направления клипсаторов: отвечаю за его коммерческий успех, генерирую идеи, связанные с новыми разработками, получаю обратную связь от клиентов, чтобы быть в курсе их ожиданий от оборудования.

Владельцы продукта предлагают топ-менеджерам компании идеи для дальнейшей разработки (каждый по своему направлению), и в конкурентной борьбе друг с другом доказывают, что их проект принесет большую коммерческую выгоду, чем проект коллег.

Так, судьба идей определяется в ходе детального рассмотрения, обсуждения целесообразности внедрения и его сроков.

В завершении нашей беседы хочу обратить внимание, что предприятие «КОМПО» создавалось значительно позже, чем именитые компании-конкуренты. Такие производители, как Handtmann и Poly-clip, работают на рынке уже десятки лет, начиная с 1940-50-х годов прошлого века, являясь законодателями моды. Плестись у них в хвосте, копируя решения и адаптируя под наши рынки, – тупиковый путь развития. Необходимо предлагать собственные разработки, постоянно улучшая процесс их создания, а для этого нужна система и люди, замотивированные на успех. Все это у нас есть!

Технологии для бизнеса. Микаэль Алиев, основатель компании «Профи Био» ...

Приобрел журнал «ЧТИВО» (№ 9, 2025). Выпуск полностью посвящён кулинарии и ресторанам. В статье о том, как Микоян поднимал пищевую...

Коллеги цифровизаторы-интеграторы, айтишники и все умеющие отличать штрих-коды от...

Уважаемые коллеги здравствуйте. скажите пожалуйста кто уже подал заявку на участие в пилотном...

ну или креазот и деготь вам на стол для вашей печени. Фото снято в ноябре 2025...

Здравствуйте. Остаётся щетина после обесволашивания. Пробовали увеличение циклов, замену бил,...

Здравствуйте, уважаемые! Посоветуйте, пожалуйста. Предлагают по 80000 рублей две термокамеры...

Добрый вечер всем. Когда то писал письмо в ВНИИМП по данным книгам, которые они издавали, на...