Лидеры

Популярный контент

Показан контент с высокой репутацией за 03/17/25 во всех областях

-

27 марта в Сочи на конференции Пищёвка 3D ВМЯСО я рассказал про историю фальсификации мясопродуктов от древних времен до современности. Получился очень познавательный исторический экскурс с выстраиванием современных параллелей. Презентация в повер поинте: Презентация вмясо 2025_ред_2.pptx3 балла

-

Это 2 уважаемых человека. Они разные. Но делали их по одним лекалам. Сейчас таких уже не выпускают.2 балла

-

1 балл

-

Ну как это? Упаковка под вакуумом подразумевает отсутствие газов (кислород, азот и пр...). А тут в конце предложения нарисовывается мгс. Это мы с вами понимаем, что для упаковки в мгс нужно сначала откачать кислород, потребитель этого не понимает, и не должен.1 балл

-

1) Что за продукт? 2) Фото маркировки соли, что используете в рецептуре. 3) Полную рецептуру продукта Соль бывает по солености разная, если это не экстра. Про ее соленость все в гостах написано. В ваших добавках (КПД) есть 2 носителя экстрактов - это сахар или соль. Такая технология. Некоторые производители грешат тем, что кладут больше, чем нужно. Для веса. Далее.. если вы умягчаете воду на заводе таблетированной солью... то если не соблюдать процессы регенерации водичка соленая может пойти в систему. Ну и кривые руки на развесе сыпучки на "специях" никто не отменял.1 балл

-

Доброго времени суток. Принцип работы термоформера, сначала создается вакуум для удаления атмосферного воздуха, а затем подается МГС. Готовый продукт находится в газовой среде и определение соответствующее: Упаковано в МГС. В данном случае вакуум - это часть процесс упаковка, а не условия хранения продукта.1 балл

-

Даже если вынести показатель ФОТ, ЭЭ и других статей затрат за пределы себестоимости, то они вместе с "холостым" ходом и всеми перегрузами лягут в отчет ОПИУ в виде статей затрат, которые опять же формируют итоговую рентабельность предприятия. По сути, перекладывание из одного кармана в другой. Отвечая на вопрос можно или нельзя убрать статьи затрат и оставить только продуктовую себестоимость, то конечно "льзя", но нужно учитывать что затраты никуда не делись и будут влиять на итоговую стоимость продукции. Даже если был "холостой ход".1 балл

-

1 балл

-

Приветствую вас из гостеприимной Осетии. Проанализировав данный вопрос, пришел к выводу, что у нас на регионе, спрос на продукт в натуральной череве не падает, а в некоторых эксклюзивных позициях и растет. Конкуренция с федеральными динозаврами растет, но как правило они в эту нишу заходят с продуктом в белковой оболочке, а народ отдает предпочтение натуральной оболочке. Так: на первом месте в регионе сосиски в бараньей череве на втором месте шпикачки по ГОСТ в свиной череве на третьем месте сардельки в свиной череве Популярность и рост дают сардельки с сыром в свиной череве P.S Не учитывая иные оболочки. Интересно, что же будет дальше.1 балл

-

Все они умеют. Но тогда продать тебе будет нечего. Их задача продавать добавки, а не колбасу тебе крутую делать.1 балл

-

Да. Вы верно уловили смысл происходящего. Масштабы- ну около 100 компаний из 18 стран мира, от каждой по 1- 2 человека, не более. Повторюсь- я такое видел впервые. Видел нечто похожее, но это было действительно очень интересно, тепло и вовсе не пахло коммерцией Это и печально Это понятно давно, но надо же как то с этим бороться....хотя бы вот такими вот игрищами раз в году1 балл

-

На мой взгляд, на Вашей линии "PVLH 241" такой продукт будет очень и очень затруднительно выпускать. И даже если получиться подобрать параметры машины (что само по себе весьма непросто), то из-за постоянных остановок (лопнула оболочка в бабочках, очередная колбаска пошла не в линкера, а в сторону, другая колбаска вывалилась из линкеров и т.п.) средняя производительность за рабочую смену получится много ниже, чем если бы Вы делали продукт на ручном перекрутчике.1 балл

-

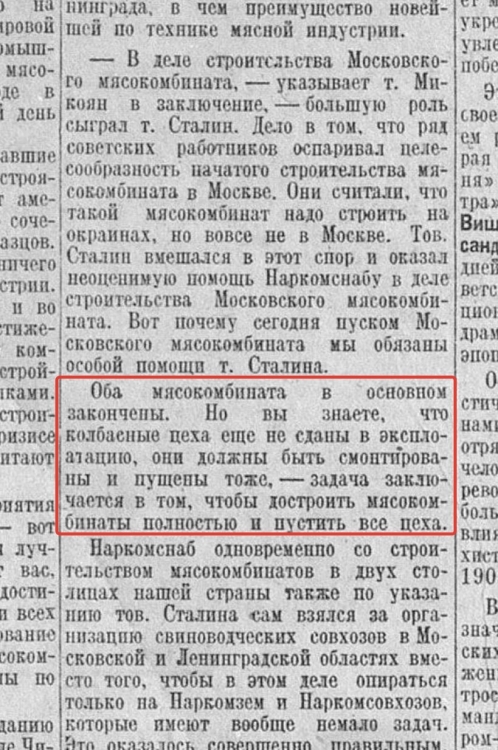

Газета "Известия" №4 от 4 января 1934 года сообщает нам в виде прямой речи товарища Микояна, что Московский мясокомбинат закончен, но колбасные цеха еще не сданы в эксплуатацию, они должны быть смонтированы и пущены тоже. Задача заключается в том, чтобы достроить мясокомбинаты полностью и пустить все цеха. Получается, что "докторская колбаса" уже была, а колбасные цеха в которых ее придумали в 1936 году (по общепринятой легенде) еще не смонтированы и не пущены в эксплуатацию. Забавно. «Докторская» упоминается как диетическая колбаса в книге 1932 года «Колбасное производство» (А. Л. Саксаганский, инж. Э. П. Дыклоп, инж. И. Е. Лепский; С пред. Н. Л. Волынского. – Москва, Ленинград, Снабтехиздат). Читайте настоящую историю Докторской колбасы: https://meat-expert.ru/articles/6581 балл

-

Вы абсолютно правы: мы не знаем в точности пожеланий автора. Поэтому я не собираюсь Вас опровергать или спорить с Вами. Слегка изогнутые сосисочные оболочки (полиамидные, коллагеновые или натуральные) вполне можно вырабатывать на хандтманновской автоматической линии PVLH 241. А если речь заходит об оболочке для изготовления кольцевых колбас, то бишь специальной оболочке, в которую интегрирована нить для придания кольцевой формы, то потребуется либо специальная линия, в состав которой входят клипсатор и навешивающее устройство (как в видео, выложенном Главным технологом), либо от этой затеи придётся отказаться и использовать линейку шприц-клипсатор или ручной перекрутчик. Полностью с Вами согласен! Абсолютно верное решение!1 балл

-

Здравствуйте коллеги. Ну не скажу за коллаген, а полиамид вполне нормально настроить. Есть конечно определенные нюансы и тонкости. VID-20150226-WA0012.mp4 Конечно если это тот продукт, который Вы хотели.1 балл

-

Видео по ссылке: https://vkvideo.ru/video-33385668_4562390491 балл

-

Я вас расстрою. В России есть колбасы которые входят систему ГОСТ. Там есть рецептуры без сои. К примеру вареная "Докторская" это 70% свинины, нормальной такой полужирной и нежирной свинины. 25% говядины высшего сорта и 3 молока и 2 яйца. Все. Никакой сои. Некоторый кладут 2% изолята. Но не более. Но это нарушение государственного стандарта и штраф. В Гост сейчас нет смысла класть - накажут. Есть некоторые более дешевые колбасы в которые добавляют белково-жировую эмульсию (БЖЭ) но в них сою не кладут. В России, Беларуси, странах СНГ делают шикарные колбасы. С соей тоже делают. Но это по ТУ или СТО. Там делай что хочешь. Для Европы, и Северной Америки такая информация, что в России колбаса из мяса и еще и говядину кладут шокирующая. Сколько я возил в свое время иностранных технологов на производства - у них волосы дыбом вставали, когда они видели как вышку говядины в колбасу кладут. Я вот на завтрак только Докторскую ГОСТ ем. В России это не работает. Этикетка не соответствует содержанию, к сожалению. Тут не Америка. На заборе тоже написано, бабка пошла, а там дрова. А вот еще пару раз в профессиональном сообществе ты такую ерунду скажете - я вас отключу. Тут нет домохозяек. Если люди спрашивают как сою определяют, значит им надо как профессионалам. Там же в начале темы человек пишет, что "у нас в городе нет специальных микроскопов, с помощью которых это делается". Ахахаха! Этикетка делается 1 раз для сертификации, дальше кладут, как захотят. Это проблема. И да... самое главное. Соя сейчас очень не дешевая.1 балл

-

Офигеть) Спустя столько лет наткнуться на свои вопросы 😊. Что могу сказать... Было много всякого за это время, наверно, из фельетонов можно книгу собрать, как и любому тут старожилу) По итогу: До каких-то больших объёмов так и не вырос (какие-то большие и важные заводы) 😊 все хотят удешевить продукт, я из общепита был - не понятна, до сих пор, такая стратегия (мне натуральность продукта важнее, без всяких добавок, из-за этого и были разногласия). Дорого - никому не надоть). Сейчас есть свой маленький цех, для копоти натуралки и цех для общепита - дополняют друг друга) душа спокойна. Всему возможно научиться, если есть желание. Всегда можно спросить и получить ответ - не стесняйтесь выглядеть глупо, да, есть, конечно, важные от своей пустой значимости, но таких меньшинство. Простите их, у них кроме своей пустой значимости ничего нет. Будьте терпимей. Ответы найдутся всегда! Дерзайте ищите своё направление в мясной индустрии и всё обязательно получится, занимаясь своим любимым делом 👍 Может разработаете оболочку новую, или специи случайно сыпанёте не те в замес и всем понравится (главное потом вспомнить), а может усовершенствуете оборудование какое.... А тебя - МЯСНОЙ ЭКСПЕРТ - поздравляю с 20-летием в этом году, если не ошибаюсь. Больше общения тебе и связи поколений)!1 балл

-

Подскажите. Если мы учитываем мясо птицы, то как мы считаем кол-во мышечной ткани ( так же при использовании мяса птицы механической обвалки ) ? И на какой документ можно ссылаться, если мы не указываем категорию ?1 балл

-

Меня терзают смутные сомнения, что войди поры в тренд, то сразу начнется проблема неравномерной пористости, неоднородных размеров пор, неравномерного цвета пор и т.п. Т.е. никто не сможет добиться идеального размера, цвета и распределения "столь желаемой" пористости. Ну и конечно же объемы продаж будут снижаться именно из-за этого.1 балл

-

1 балл

-

Колбаса, особенно варенная, без белков не производится, в самой технологии заложена добавка соевых/молочных/яичных/животных белков. Это миф, что колбаса вчера мычала, колбасу на комбинатах делают из кожи, сисек и хвостов. Смотрите на этикетку, там должно быть написано, сколько чего. Если колбаса на развес, то вы можете у продавца показать сертификат и там смотрите сколько белка.-1 балл