Поиск в системе

Результаты поиска по тегам 'полиамид'.

Найдено 9 результатов

-

Преамбула. Ездил в отпуск на Юга и заехал у друзьям, которых 100 лет не видел. Горячительное лилось рекой. На радостях пошли делать шашлык-гриль и все такое. В общем забыли шампура, забыли решетки. Были куплены сосиски, которые лопатой запихнули в угли, с лопаты и подавали :))) Я говорю хозяину "стола" - надо снять оболочку. А он ни в какую, говорит: - "а вдруг грязь какая попадет". В общем, как начали шипеть, то их достали, почистили и начали есть. Все довольны. Вопрос специалистам в полимерах, а можно ли в полиамиде запекать сосиски? Не вредно ли? Что с полиамидом при таких температурах? Не опасно ли это?

-

Фермерская с ароматизатором мяса

Главный технолог создал изображение галереи в Мясопродукты. Торговля. Витрины.

Из альбома Витрины Москвы 2017

Есть у меня бабушка, которая смотрит телевизор (почти как у читает газету "Жизнь" как у Гуфа). Увидела рекламу и давай мне рассказывать, как от фермы до прилавка делаю натуральную фермерскую колбасу. Долго просила купить на пробу. Сегодня я увидел это чудо. Гидроколлоиды с ароматизатором мяса.© Мясной Эксперт

-

Из альбома Витрины Москвы 2017

Есть у меня бабушка, которая смотрит телевизор (почти как у читает газету "Жизнь" как у Гуфа). Увидела рекламу и давай мне рассказывать, как от фермы до прилавка делаю натуральную фермерскую колбасу. Долго просила купить на пробу. Сегодня я увидел это чудо. Гидроколлоиды с ароматизатором мяса. Достойное место рядом с пластилином от Великолукского.В перечне ингредиентов проще перечислить то, чего не положили в состав, чем то, что положили.В общем не ожидал, что у фермеров 5-ка по химии пищи и коллоидной химии.© Мясной Эксперт

-

На сегодняшний день основным документом, в котором собраны обязательные для исполнения нормы по маркированию упаковки, является технический регламент Таможенного союза «О безопасности упаковки» (ТР ТС 005/2011). Документ принят решением Комиссии Таможенного союза и вступил в силу с 1 июля 2012 года и распространяется на всех членов стран Таможенного Союза. Цитируем регламент: На портал "Мясной Эксперт" стали поступать вопросы от производств и от компаний, кто производит маркировку упаковки. С полиамидной оболочкой все понятно. 1) Нужно ли маркировать фиброузные оболочки (бумага пропитанная целлюлозой)? 2) Нужно ли маркировать искусственные белковые оболочки (из говяжьего спилка)? 3) Нужно ли маркировать натуральные оболочки 4) Нужно ли маркировать бумагу в которую заворачивают мясопродукт на заводе? 5) Если нужно маркировать что-то из вышеперечисленного списка, то какие цифры ставить в петлю Мебиуса? (см. приложенный файл TR TS Upakovka Prilojenue 3.pdf) Давайте рассуждать, а я свое мнение напишу позже.

-

В известном японском городе Хиросима уже более полувека завод Fukutome Meat Packers выпускают колбасу Саку Хана (Sakura Saku Hana Sausage) в форме цветка сакуры. Колбаса завоевала сердца многих покупателей и стала бестселлером. Она популярна в форме нарезки на пикниках, спортивных праздниках и других мероприятиях. Сделано в форме цветка, это же колбаски продукт был бестселлером на протяжении более чем полувека. Она завоевала сердца многих в качестве общего гарнир в бенто обеды в упаковке для ханами пикники, спортивные праздники и другие мероприятия. Коллеги, как вы считаете, необходимо ли производить "недонабивку" оболочки фаршем для того, чтобы батон принял очертания формы в которую его поместили? P.S. Более чем уверен, что колбаса даже не сравнится с нашими вареными колбасами. Источник фотографии: http://www.city.hiroshima.lg.jp Это сообщение было вынесено в раздел новостей.

-

Оболочка с надрезом. Как это сделано?

Главный технолог создал тему форума в Искусственные колбасные оболочки

Попалась мне в руки порционный пашете произведённый в Германии. Оболочка сочетает в себе 2 способа открытия батончика - пунктир и отрывную ленту. Давайте разберемся, как это сделано? На оболочке есть пунктирная линия. Ткнув в нее ножом - можно раскрыть оболочку. Такое мы уже видели. Примерно о таком же пунктире (линии разрыва) я рассказывал в 2012 году (http://www.meat-expert.ru/forum/topic/4858/) Отрывная лена. Я думал, что если потяну - оболочка раскроется и доберусь до содержимого. Тянем за красную полоску - задирается этикетка и открывается тонкий надрез. Сгибаем по надрезу батончик - оболочка лопается и можно выдавить фарш на нож или сразу на хлеб. Итак, главный вопрос - как это сделано? Что за чудо оболочка с надрезом? Ответ: сама оболочка без надреза. Надрез делается каким-то аппаратом и затем на надрез наносится этикетка. Как называется такое оборудование? Хотите себе такое оборудование? Я думаю, что ответы можно найти на Interpack 2014 в Дюссельдорф, с 8 по 14 мая 2014 года. Я на неё кажется не смогу попасть, но это уже совсем другая история. -

оболочки Полиамидная оболочка с линией отрыва

Главный технолог создал тему форума в Искусственные колбасные оболочки

Специальный видео-репортаж о китайской кольбасе и полиамидной оболочке с линией отрыва Видео. P.S. Это мой дебютный ролик. Снимал для себя, но решил с вами поделиться, если понравится, то буду вести регулярный видео-блог. Это сообщение было вынесено в статью -

Оборудование для производства Полиамидных Оболочек

Grifas создал тему форума в Оборудование Машины и Инструмент

Доброго времени суток. Ребята подскажите пожалуйста парочку сайтов или заводов, которые делают оборудование для производства Полиамидных оболочек. Долго искал да вот как-то без результатов. Спасибо за внимание. -

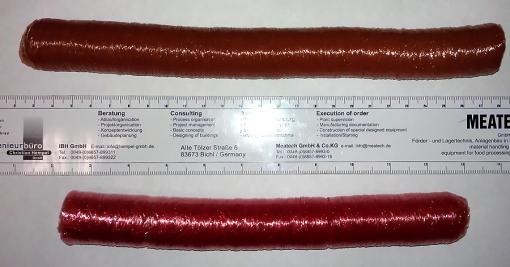

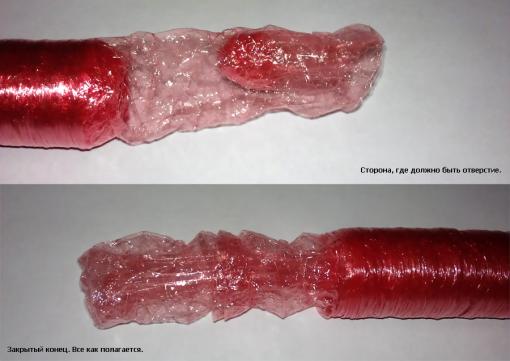

Качество полиамидных оболочек

Главный технолог создал тему форума в Искусственные колбасные оболочки

Вот очень часто многие придираясь к качеству оболочек, часто необоснованно, просто даже не знают какое качество может быть. Вот пример. Один зарубежный производитель полиамидных оболочек прислал мне образцы. Я их даже не повез на завод тестировать. Хватило простого разглядывания. кривые гильзы и все разного размера. Сlose end двусторонний. Зачем? WTF???? Вытянул концы. Не померещилось. Оба завязанные. Зачем? А какие примеры "качества" встречались вам???