Поиск

Показаны результаты для тегов 'клипсы'.

Найдено 3 результата

-

Статья подготовлена "Мясным Экспертом" совместно с компанией "Константа". В настоящее время на рынке мясных изделий применяются разнообразные виды оболочек отличающихся по составу, толщине, диаметру и т.п., что позволяет производить различные виды колбас. Для каждого вида оболочки рекомендуется определенный тип скрепки, применяемый на клипсаторах. Правильный подбор оболочки, скрепки и матрицы позволяет получать качественный продукт с чистыми кончиками колбас. В случае неверного выбора скрепки для определенного типа оболочки возможно получение проблем различного рода. Например, один из примеров неправильного выбора скрепки для оболочки показан на фото. (нажмите для увеличения) В данном случае заметно образование так называемых «ушей» на скрепке в верхних уголках. Одна из причин указанной проблемы может быть связана с тем, что выбрана скрепка большого размера для данного вида оболочки. Диаметр «жгута» оболочки, образующейся при фаршевытеснении на клипсаторе должен соответствовать внутреннему диаметру скрепки после сложения. В обратном случае, если размер скрепки мал для данного типа оболочки возможно образование выпирание оболочки, так называемых «петухов». В случае неправильного подбора скрепки, когда размер скрепки мал, оболочка может быть перебита (подрезана) в местах выпирания. Об этом свидетельствует вытекание фарша, как показано на фото. В худших случаях вы можете получить падение батонов в термокамере: Нужно учитывать, что такой вид неисправности может быть еще связан со слишком большим отверстием фаршевытеснителя или со слишком ранним срабатываением отрезного ножа. Определенные требования предъявляются и к качеству скрепки. Основные параметры, влияющие на эксплуатационные свойства скрепки – механические свойства алюминиевой проволоки, и геометрические параметры скрепки. Важно понимать, как производитель скрепки осуществляет входной контроль проволоки. Основные параметры контроля: предел прочности при растяжении и относительное удлинение. Сочетание этих свойств оказывает существенное влияние на последующие эксплуатационные качества скрепки, ее «мягкость». Часто проблемы, возникающие при клипсовании связаны с качеством используемой проволоки. Геометрические параметры скрепки должны контролироваться производителем на различных этапах производства. Технический процесс изготовления скрепки состоит из двух стадий: 1 стадия – валковое профилирование проволоки с получением прямоугольного профиля с необходимой шириной, толщиной и наличием продольных насечек; 2 стадия – штампование предварительно профилированной проволоки с получением необходимого профиля, шага, высоты и радиусов. Контроль качества раскатанной проволоки осуществляется при замерах ширины и толщины ленты микрометром. Контроль качества отштампованной скрепки должен проходить на каждой кассете при замере шага скрепки, с помощью специального калибра. Высота скрепки обеспечивается штамповым инструментом и должна контролироваться по пуансону1 штампа. Толщина скрепки должна контролироваться наладчиком при установке штампа микрометром. Ширина скрепки должна контролироваться наладчиком в двух местах штангенциркулем. Контроль геометрической формы скрепки осуществляется наладчиком визуально при снятии кассеты со скрепкой с намотчика. Скрепка должна быть симметрична. Бороздки на внутренней поверхности не смяты. Все контролируемые геометрические параметры указаны в типоразмере скрепки: 1-е число – шаг, 2-е число – высота, 3-е число – ширина, 4-е число - толщина скрепки. Для правильного выбора типа скрепки калибра и оболочки можно пользоваться таблицей: таблица подбора скрепки.pdf 1 - ПУАНСОН (французское poincon), 1) одна из основных деталей штампов для штамповки или прессования. При штамповке пуансон непосредственно давит на заготовку, находящуюся в матрице; при прессовании пуансон передает давление через пресс-шайбу на заготовку, выдавливаемую через матрицу. Статья подготовлена "Мясным Экспертом" совместно с компанией "Константа" zaoconstanta.ru

-

ПОЧЕМУ падают батоны в термокамерах?

Главный технолог опубликовал тема в Оборудование Машины и Инструмент

Все кто продает белковые или фиброузные оболочки знают: в любой момент могут прислать рекламацию сопровождающуюся криками и визгами. Обычно суть одна - все батоны с варено-копчеными колбасами попадали во время термообработки. У кого есть иллюстрации к этим проблемам - прошу присылать. Вот к примеру Василий Птичкин прислал ранее: Ответ по ссылке: http://www.meat-expert.ru/forums/topic/6883/ -

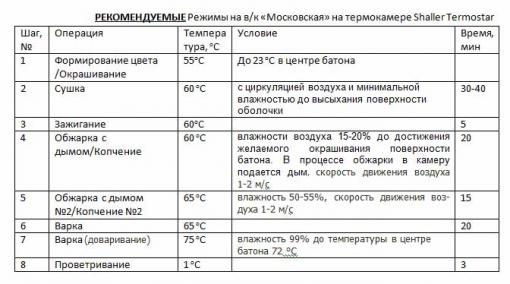

Решил поделиться одной проблемой с которой столкнулся на одном предприятии. Задам задачку, а ответ выложу позже. Итак. Батоны при варке или выпадают из клипсы или оболочка рвется у клипсы. Имеем вот такую картину на палке (см. фото) и кучу брака на полу камеры. Из отчета: Анализ проблем с разрывами оболочки 45 калибра «Белкозин» выявили следующие особенности порывов: А) Вытекания фарша под клипсой (скрепкой). Встречается часто на колбасах. Причина выявлена в том, что неправильно подобранная клипса рассекает оболочку. Регулировка настроек на полуавтоматическом клипсаторе «Technopack» результатов не дало. Б) Продольный разрыв батона при варке. Встречается часто на колбасе «Таллинская». Термическая обработка. Рекомендации завода-производителя!!! Термическую обработку колбас проводят при следующих режимах: 1. Обжарка: в первые 20 минут температура не должна превышать 70 °С, максимальная температура обжарки не более 80 °С 2. Варка: в первые 20 минут температура не должна превышать 70 °С, максимальная температура варки не более 75 °С. 3. Чем выше температура и влажность, тем хуже оболочка принимает дым. 4. Охлаждение: после термической обработки для получения гладкой поверхности батона проводят душирование холодной водой, до достижения температуры внутри батона 40 42 °С. При анализе термообработки колбасы «Таллинская», было обнаружено 5 продольных разрывов оболочки батонов, обрабатываемых по режиму в/к «Московская», При рассмотрении программы термокамеры было выявлено нарушение пунктов 1, 2 и 3 инструкции к термообработке оболочки «Белкозин». При детальном рассмотрении режимов, было также выявлено, что на 6-ом шаге, температура копчения в программе стоит 75 оС, что не отображено в технологической схеме термообработки в/к «Московская». По словам операторов термокамеры, данное повышение температуры на данном шаге вызвано желанием усилить копчение, так как при более низкой температуре копчение не такое интенсивное. Данный шаг тоже идет в разрез с инструкцией от «Белкозина» (см. пункт 3.). Также были исследованы опилки (в термокамере и в мешке). Хотелось бы отметить, что влажность опилок низкая, вследствие чего, они дают температуру, но не дают тления, которое очень важно при образовании дыма. Обычно в практике, опилки увлажняют в пропорции 1:10 (1 кг воды + 10 кг опилок). Учитывая инструкцию, рекомендуем, для исправления порывов в колбасных изделиях, изменить схему термообработки, учитывая особенности производства. Данная схема не является догмой и может быть пересмотрена. При необходимости, можно увеличить время копчения, для более сильного насыщения продукта дымом. Подсказки и выводы, которые дались мне путем экспериментов, потом и кровью: 1. Изменение схемы термообработки привело к увеличению времени обработки и НЕ ДАЛО результата. Батоны продолжали падать! 2. В оболочку из под "Таллинской" колбасы был набит фарш Московской, батоны не попадали. Был сделан вывод, что в рецептуре Таллинской из-за присутствия заменителей мяса происходит расширение, что рвет оболочку. 3. В оболочку Московской был набит фарш Таллинской, обочка при термообработке НЕ порвалась. 4. Контроль режимов замачивания оболочки и настроек клипсатора, не помог решить проблему. Итак, уважаемые коллеги, сразу скажу, что я знаю причину падения батонов и порыва оболочки. Я попытался максимально дать информацию по данной проблеме, и теперь хочу выслушать ваше мнение. Каковы будут ваши версии. Правильный ответ будет опубликован после трех версий от разных пользователей.

- 16 ответов

-

- белковая оболочка

- режимы

- (и ещё 5 )