Выравнивание загрузки цехового оборудования при выполнении заявки на производство

Для производителей продуктов важным моментом является необходимость минимизировать потери при отработке заказов клиентов. Надо и производственный сервис выполнять, и при этом не понести дополнительных затрат на переналадку, привлечение доп. сотрудников, соблюсти кратность партий запуска и т.д.

В рамках выбранной темы поговорим о планировании и диспетчеризации производства для минимизации этих потерь. При этом оговоримся сразу, что само планирование производства как правило осуществляется с 2-х сторон:

- Планирование запуска производства (или планирование переработки) – чтобы своевременно запустить производство, организовать согласованную внутрицеховую работу и выдать необходимый объем продукции к плановым датам отгрузки заказов;

- Планирование упаковки продукции – чтобы своевременно (с точностью до часа) упаковать, промаркировать и подготовить готовую продукцию к отправке клиентам.

Сегодня мы поделимся своим опытом и подходами к решению только первой задачи – планирования запуска производства (причем посмотрим на эту задачу глазами начальника производства), и опишем общий алгоритм формирования этого плана.

КЛЮЧЕВЫЕ ЗАДАЧИ ПЛАНИРОВАНИЯ ЗАПУСКА ПРОИЗВОДСТВА

В рамках процедуры планирования запуска производства перед начальником производства стоят следующие ключевые задачи:

1. Согласовать исполнимость заявки на производство продукции, определенной клиентским департаментом, на основании заказов клиентов – оценить возможность произвести требуемый объем заданной продукции в указанные сроки.

В рамках данной задачи происходит согласование и принятие (или своевременный отказ от) ответственности начальником производства за объемы и сроки выпуска готовой продукции.

2. Сформировать правильные последовательность и сроки запуска + обработки продукции на цеховом оборудовании (или рабочих центрах), чтобы обеспечить целевые показатели производства.

Например – произвести как можно быстрее, минимум простоев и т.д. Результат этой задачи – сформированное задание на запуск и обработку на рабочие центры в производстве.

3. Рассчитать потребность в сырье и материалах + запустить процедуры обеспечения утвержденной к производству заявки.

I. Согласование исполнимости заявки на производство

Итак, первой задачей начальника производства является оценка пропускной способности своего подразделения для выполнимости поступившей заявки, определение максимального состава заявки, принимаемой к выполнению.

Надо заметить, что оценка пропускной способности производства должна бы являться частью алгоритма расчёта заявки на производство, которая формируется клиентским департаментом. С этим я вынужден одновременно и согласиться, и не согласиться:

- С одной стороны, действительно нелогично при определении потребности в производстве не учитывать существующие ограничения производства. Поэтому модель расчета заявки на производство и учитывает пропускную способность мощностей. НО! На этом шаге заложена упрощенная модель оценки – по ключевому ресурсу. В качестве ключевого ресурса как правило выступает уникальный станок или линия, которые в большинстве случаев ограничивают производство.

- С другой стороны, когда мы говорим про принятие ответственности за выполнение объемов начальником производства нужна более тонкая оценка исполнимости. В противном случае при срывах или невыполнении плана начальник производства оказывается «виноватым» за чужие расчеты.

Кроме того, в реальном производстве в зависимости от ассортимента и объема потребности – узкое место/ключевой ресурс – может перемещаться с одного рабочего центра на другой.

Именно поэтому для оценки возможности выполнения заявки на переработку требуется проверить заявку по всем цеховым рабочим центрам.

Проверка заявки выполняется на основании следующей информации:

- Доступность рабочих центров в соответствии с загрузкой под запущенные заявки

- Производительность рабочих центров для каждой единицы продукции

- Технологические цепочки производства – последовательность обработки продукции на рабочих центрах

- Привязка продукции к определенным рабочим центрам, приоритеты использования рабочих центров для обработки продукции

- Время переналадки (мойки) оборудования и переключений, после которых необходима переналадка

- Минимальная и кратность партии запуска.

При распределении заявки на цеховые рабочие центры решается вариант задачи о мультипликативном рюкзаке:

- каждый станок — рюкзак, имеющий свою вместимость (максимально возможный объем выпуска в смену),

- каждая партия номенклатуры — предмет, имеющая свою ценность и время обработки на станке (вес).

При этом задача имеет особенность относительно классической постановки – возможность параллельной обработки продукта на некоторых рабочих центрах (например, в печи могут одновременно обрабатываться несколько рам с продукцией, при этом их время обработки (вес предметов) не суммируется.

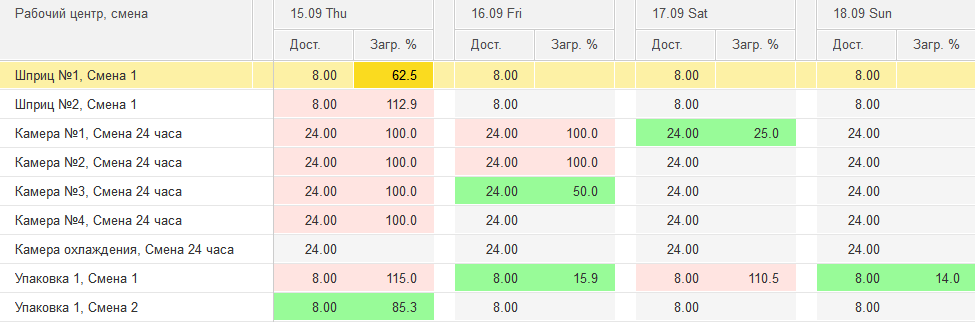

Результатом распределения заявки на цеховые рабочие центры является информация:

- о плановой загрузке рабочих центров, в %,

- возможные перегрузы оборудования,

- оценочные даты завершения производства продукции по заявке

Рисунок. Оценка исполнимости заявки на производство через пропускную способность оборудования

На основании полученной информации начальник производства оценивает возможность/невозможность исполнить заявку на производство и согласует с клиентским департаментом – в какой заявке, какую продукцию и на сколько необходимо сократить.

После оценки и согласования скорректированной заявки на производство начальник производства приступает к формированию последовательности и расчету сроков запуска, обработки продукции на цеховом оборудовании.

II. Формирование последовательности и сроков запуска

Данные процессы ритмичны и повторяемы, поэтому логично их перевести из «ручного режима» в работу автоматизированного инструмента. При автоматизации процессов планирования производства с целью получения согласованного расписания работы оборудования мы придерживаемся принципов теории ограничений систем, согласно которым не требуется рассчитывать расписания-диаграммы для каждого технологического этапа. Для организации согласованной обработки продукции по технологической цепочке производства достаточно определить расписание на рабочие центры, которые являются драйверами производственного процесса (барабанами в терминах теории ограничений). Как правило начальники в своем производстве знают такие рабочие центры. Либо для их вычисления можно воспользоваться методиками теории ограничения систем.

Применяемый алгоритм построения расписания на рабочем центре-драйвере выстраивает последовательность обработки на нем таким образом, чтобы обеспечить равномерность загрузки следующих за ними рабочих центров. Т.е. решается оптимизационная задача, в которой основным критерием эффективности построенного расписания является минимальное время простоя следующих станков.

Результатом выполнения задачи является расписание (последовательность и время) запуска обработки партий на рабочих центрах-драйверах, которые обеспечивают сбалансированную загрузку цехового оборудования и позволяют выполнить заявку на производство. На основании рассчитанного расписания формируются и выдаются задания по рабочим центрам производства.

III. Расчет потребности в сырье и материалах

Последней задачей в процедуре планирования заявки на производство является расчет потребности в сырье: на основании распределенной по оборудованию заявки на производство и построенной последовательности запуска и обработки партий продукции рассчитывается график потребления сырья и материалов по рабочим центрам и формируется потребность на внутренние и центральный склады для выполнения процедуры материального обеспечения производства.

В ЗАКЛЮЧЕНИИ

Это наш подход к решению задачи планирования запуска производства для выравнивания загрузки цехового оборудования, выработанный на основании выполненных проектов автоматизации пищевых производств.

.png.7e1d4070dc8216be3b8f96f6b5662bcb.png)

0 Комментариев

Рекомендуемые комментарии

Комментариев нет

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйте новый аккаунт в нашем сообществе. Это очень просто!

Регистрация нового пользователяВойти

Уже есть аккаунт? Войти в систему.

Войти